波長板とは

波長板とは、入射する光の偏光面を回転させて、異なる偏光の光を出力するための光学素子です。

よく使用される波長板として、1/2波長板と1/4波長板の2種類があります。1/2波長板は光の波長をλ (読み方: ラムダ) としたときに、λ/2だけ光の位相をずらし、偏光面を回転させます。このとき、出射する光は直線偏光のままです。

1/4波長板はλ/4の位相をずらすことで、直線偏光を円偏光へと変換できます。反対に、円偏光を直線偏光に変換することも可能です。

波長板の使用用途

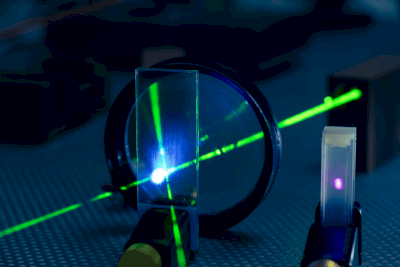

波長板は学術用途から産業用途まで、光学機器を扱う場面で頻繁に使用されます。特に、レーザー機器を使う場合、レーザーの偏光方向を変えたり、光量を調整したりするために波長板は有効です。

例えば、加工用レーザーでは、1/4波長板で直線偏光を円偏光へと変換し、均一な材料の切断に応用されています。また、学術用途では、レーザーの偏光面を1/2波長板などで調整することで、分子の振動や解離のダイナミクスをより詳しく理解するためにも利用されます。分子の電子励起、振動励起は特定方向の電場によって相互作用するので、偏光方向の制御が重要です。

反対に、特定方向に励起したくない場合は、1/4波長板を使用して円偏光に変換します。波長板はレーザーの分割を任意制御する装置にも利用可能です。1/2波長板で直線偏光の角度を変えられるので、偏光によって光を分割するビームスプリッターと組み合わせることで、分けるビームの強度を任意に制御できる装置も作れます。

この際、2つに分けたビームの偏光は直角となっているため、再度偏光を制御するには、2つのミラーを使って偏光角を戻すか、または再度1/2波長板によって偏光角を変える必要があります。

波長板の原理

波長板は、屈折率に異方性があるため、偏光方向によって進行速度が異なり、位相差が生まれます。そのため、波長板を通過した直線偏光の偏光面を変えたり、円偏光にしたりすることができます。そもそも偏光とは、電場や磁場の振動方向が一定に揃った光のことです。太陽などの自然光では振動方向はランダムで非偏光であるのに対し、レーザーなどの人為的に生み出した光では偏光させることが可能です。

波長板は、水晶のように偏光方向によって屈折率が異なる材料 (複屈折材料) です。一般的に、媒質中を進む光は一般に屈折率が大きいほど、光の速度は小さくなります。そのため、低屈折率の方向 (進相軸) を進む光はより早く材料中を伝搬し、高屈折率の方向(遅相軸) を進むほど光は遅くなります。

これらの性質を利用することで、偏光成分間の位相シフトを生み出すことが可能です。仮に、進相軸に対して一定の角度を持った入射光が波長板に入射すると、光の成分 (ベクトル) が進相軸方向と遅相軸方向に、分解されて光の位相差が生じます。その結果、出射光の偏光面が回転するという仕組みです。

波長板のその他情報

波長板の使い方

波長板は通常、回転角度が分かるホルダーに入れて使用します。波長板の角度とレーザー光の偏光角によって、通過後のレーザーの偏光角が決まります。通過後のレーザー光を任意の偏光角にできるため、回転ホルダーが役に立つわけです。

波長板の角度とレーザーの偏光角から通過後の偏光角計算できますが、実際に確認する場合は、通過後の光を偏光子に通して光の強度を見ます。この際、紙に散乱させて確認することもできますが、高強度のレーザーの場合、紙が燃えたり、散乱光が強く遮光眼鏡を使用していても目にダメージを及ぼしたりする可能性があるため、注意が必要です。

より安全で定量的に行うためには、パワーメーター等で任意の角度で最も強度が強くなっているか確認する方法がおすすめです。

参考文献

https://www.fiberlabs.co.jp/tech-explan/about-wave-plate/

https://www.kogakugiken.co.jp/products/retardation01.html

https://www.chuo.co.jp/core_sys/images/main/pdf/38GC0994.pdf

https://www.edmundoptics.jp/knowledge-center/application-notes/optics/understanding-waveplates/