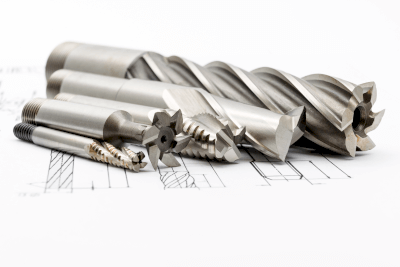

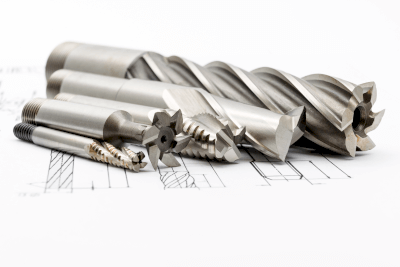

切削工具とは

切削工具とは金属加工などの現場で使用される刃物の総称です。主にドリル、フライス、エンドミル、タップ、リーマなどの種類があり、材料や形状によって使い分けられます。切削工具は材質を切削して削り屑を排出することで形状を作り出します。切削工具は工作機械に取り付けられて使用されるため、寸法や精度、寿命などの要素が重要です。切削工具は、金属加工だけでなく、木材やプラスチック加工などの場面でも使用されます。また切削工具の使用には、適切な装着・調整、適正な切削条件設定、定期的なメンテナンスなどが必要です。

切削工具の使用用途

1. 穴あけ

穴あけは金属加工で最も基本的な加工方法の一つであり、ドリルビット、リーマ、タップなどの切削工具を使用します。穴あけは、機械部品の製造に必要不可欠です。

2. 切断

金属の切断は、鋸、ミルソー、バンドソー、レーザー切断などの切削工具を使用して行われます。切断は、製品を切り出す、金属板を切断する、金属製のパイプや金属製の棒を切断するなど多くの産業分野で使用されています。

3. 形状加工

形状加工はフライス盤、旋盤、マシニングセンターなどの加工機を使用し、工件を回転または直線運動させながら切削工具を使用して形状を加工する方法です。この方法は金属製品の部品製造に最も広く使用されています。

4. 面取り

面取りは、切削工具を使用して製品のエッジを滑らかにすることにより、加工品質を向上させる方法です。

5. ねじ切り

金属部品にねじを切るために、タップやダイスを使用する方法です。金属部品の組み立てに必要不可欠な方法であり、自動車、航空機、家電製品など、幅広い産業分野で使用されています。

6. 鏡面加工

鏡面加工は、金属製品の表面を滑らかで反射的な仕上げにするために、研削盤や研磨盤などの加工機で行われます。

7. 精密加工

機械部品の精密加工には、高精度な工具が必要とされます。エンドミルやドリル、ボール盤、グラインダーなどがあり、寸法精度や表面粗さなどが高いものが使用されます。

8. 木工加工

木材を加工するための工具として、ボール盤やルーター、チップソー、バンドソー、ディスクグラインダーなどがあります。

9. 樹脂加工

樹脂を加工するための工具として、エンドミルやバイト、ドリルなどがあります。樹脂は金属に比べて硬度が低く、加工時に発生する熱が高くなりやすいため、適切な工具選定や冷却・潤滑などが重要です。

10. その他

医療用の切削工具や、芸術用 (彫刻や彫金など)の切削工具として使用されます。

切削工具の原理

切削工具は、金属やプラスチックなどの物質を加工する際に使用されます。切削工具による加工の原理は「切削工具の刃が、往復運動や回転運動をしながら加工する対象物の表面に接触し、表面を削り取ること」です。

切削工具の刃には、加工する対象物によって形状が異なるものがあります。例えばドリルは円筒形の刃を持ち、対象物に穴を開けるために使用され、エンドミルは球形や角形の刃を持ち、対象物の表面に溝を刻んだり、複雑な形状を削り出したりするために使用される工具です。

切削工具を使用する際には、工具の種類や加工する対象物の材質、加工する形状などを考慮して、適切な刃の形状や刃の素材を選択する必要があります。また刃の形状や素材によって、加工速度や加工精度、工具の耐久性なども異なるため、それらも考慮しながら切削条件を設定することが必要です。

切削工具の種類

以下は切削工具の種類の一部です。

1. ドリル

穴あけ加工用の工具で、切削刃を持つ円筒状の棒状の工具です。回転させながら材料を切削することで穴を開けられます。金属やプラスチックや木材などの加工に使用されます。

2. エンドミル

穴あけ加工に比べて、より複雑な形状の切削ができる工具です。材料の側面に刃を持っているため、材料の側面や底面を加工できます。多様な形状とサイズがあり、金属やプラスチックなどの加工に使用されます。

3. リーマー

穴あけ後の表面仕上げに使用される工具です。切削刃が複数あり、切削時に回転させながら材料を削り、穴の精度を高められます。

4. タップ

内部ねじ切り用の工具です。ドリルで穴をあけた後、タップを使用して内部ねじを切れます。

5. ミーリングカッター

材料を回転させながら切削することで、平面や立体的な形状を加工できる工具です。多様な形状とサイズがあり、金属やプラスチックなどの加工に使用されます。

6. バイト

旋盤加工に使用される工具です。加工対象物を固定し、バイトを回転させながら切削します。

7. ホールソー

穴あけ加工用の工具で、円形の切削刃を持つ工具です。主に木材やプラスチックなどの軟らかい材料の加工に使用されます。

8. チップ

工具に取り付けられる交換可能な切削刃の部品です。材料の種類や切削条件によって使用するチップを変えることで、最適な切削加工が可能です。

切削工具の特徴

長所

(高精度な加工が可能)

切削工具は微細な切削によって加工を行うため高精度な加工が可能です。このため様々な精密加工に使用されます。

(大量生産に向く)

切削工具は工具を使用して加工を行うため、同じ形状の部品を大量に生産できます。自動化された生産ラインに組み込まれることが多く、生産性向上に役立っています。

(加工に適した材料の種類が豊富)

切削工具は様々な種類の材料に対応できるように設計されており、金属やプラスチックや木材やガラスなどの様々な材料を加工できます。

(切削能率)

切削工具は微細な切削によって加工を行うため、切削能率が高くなります。このため、大量生産に適しているほか、短時間での加工が可能です。

切削能率とは、単位時間あたりに加工できる材料の量を表す指標です。

(汎用性が高い)

切削工具はドリルやエンドミルなど様々な種類があり、多様な用途に使用できます。加工する材料や形状、加工する目的に合わせて最適な切削工具を選択できます。

短所

(寿命が短い)

切削工具は使用するうちに磨耗し、寿命が短くなる傾向があります。特に高速で加工する場合は寿命が短くなります。

(加工精度が低い)

切削工具が使用される環境や材質によって加工精度が低下することがあります。また、使用する工具の選択や加工条件の調整によっても精度が左右されます。

(構造が複雑)

切削工具は刃の形状や加工対象物に応じた様々な形状を持っています。そのため製造において高度な技術が求められてコストがかかることがあります。

(設備投資が必要)

切削工具に適した加工機器が必要です。そのため設備投資が必要となります。

(切削工具交換が手間)

切削工具は磨耗するため定期的に交換する必要があります。交換には時間がかかるため、生産性が低下することがあります。

切削工具のその他情報

切削工具は、加工する材料や形状、切削条件に応じて選択することが重要です。適切な切削工具を選択することによって、加工精度が高くなったり、加工能率が上がったりするためです。また切削工具は定期的なメンテナンスを行うことで寿命を延ばせます。メンテナンスには、切削刃の研ぎ直しや交換、クーラントの清掃や交換、切削油の補充、切削工具の保管方法などが含まれます。