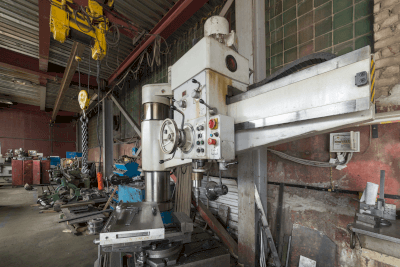

ラジアルボール盤とは

ラジアルボール盤とは、工作物を加工するためのボール盤型の機械の1種です。

テーブルが機械の中心から離れた位置に配置され、工具をラジアル方向に動かせます。ラジアルボール盤は大型の工作物を加工するのに適しており、高精度の加工が可能です。

専用のアタッチメントや工具を使えば複雑な形状を加工できる場合もありますが、一般的に他の加工機器に比べて精度が劣ります。したがって、加工物の形状や材料に応じて、適切な加工機器を選択する必要があります。

ラジアルボール盤の使用用途

以下はラジアルボール盤の代表的な使用用途の一部です。

- 穴あけ

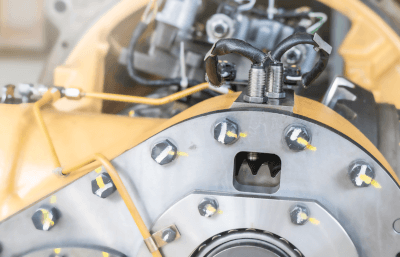

自動車のフレームやエンジン部品などの穴あけ - リーマ加工やタップ加工

エンジンのシリンダーヘッドやボルト穴などへのリーマ加工やタップ加工 - 研削や研磨

歯車や軸受けなどの金属部品の研削や研磨作業 - 仕上げ加工

家具や木製工芸品の表面仕上げ - 形状切削

プラスチック製の部品の形状切削 - 彫り込み

指輪やネックレスなどの宝飾品に細かな彫り込み - 補修作業

自動車のボディパネルの穴あけ

ラジアルボール盤の原理

ラジアルボール盤による加工物 の切削過程は以下の通りです。

1. 加工物の固定

まず加工物を、クランプやバイスを使用してラジアルボール盤のテーブルに固定します。

2. 切削工具の選択と取り付け

適切な切削工具 (エンドミルやドリルなど) を選択し、ラジアルボール盤の主軸に取り付けます。

3. 切削条件の設定

加工物の材料や切削工具の特性に基づいて切削条件を設定します。切削条件とは、回転速度や送り速度、切削深さなどです。加工物を効率的かつ精密に切削するために、切削条件を設定します。

4. 切削開始

切削条件が設定されたら切削を開始します。ラジアルボール盤の主軸を回転させながら、切削工具を加工物側へ進めていきます。

5. 切削の継続と進行

切削していくことで、加工物の形状や寸法が変化し、目的の形状や寸法に近づいていきます。切削工具の進行速度や切削深さは、切削条件に基づいて調整されることがあります。

6. 切削の終了と仕上げ

目的の形状や寸法に達したら、切削工具を停止させます。加工物の表面仕上げが必要な場合は、切削工具を交換して仕上げ工具 (研磨ヘッドやバフなど) を使用し、表面を滑らかに仕上げます。

ラジアルボール盤の構造

構造は製品によって異なる場合がありますが、基本構造は以下の通りです。メーカーによって名称が異なる場合があります。

1. ベース

ラジアルボール盤の基本的な構成要素であり、その重量によって機械を安定させます。また床面に固定するためのボルト用の穴があります。

2. コラム (支柱)

ベースから垂直に立ち上がる柱のことです。工具の上下移動に必要な精度と剛性を確保します。通常使用される材料は、鋳鉄などの剛性の高い材料です。

3. アーム (ラジアルアーム)

コラムに沿って前後に移動できるアームがあり、工具の位置変更が可能です。アームには、工具を固定するための工具ホルダーが備えられています。

4. テーブル

工作物を固定する平板です。テーブルには、工作物を固定するためのクランプや固定用のボルト穴があります。

5. ドリルヘッド

工具を固定する部分であり、アームの先端に取り付けられています。ドリルヘッドには、回転する切削工具を固定するための工具ホルダーがあり、その位置は調整可能です。

工具ホルダーは切削工具を固定する部品で、モーターからの回転運動を切削工具に伝えるために必要な構成要素の1つです。

6. モーター

ドリルヘッドを回転させるための電動モーターです。モーターの回転速度は、切削工具の種類や工作物の材料に応じて調整できます。

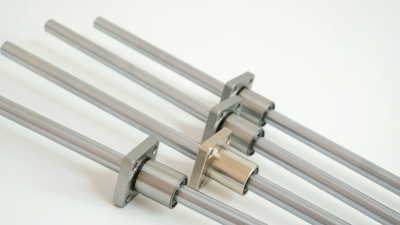

7. 主軸 (回転軸・スピンドル)

ラジアルアームには、主軸があります。この部分は、工具を取り付けて回転し、素材を加工するために必要な部分です。

ラジアルアームの主軸は、通常は円筒形のシャフトとして設計されていて、このシャフトはラジアルアームの中心線上に配置され、モーターまたはハンドルを介して回転できます。主軸には、工具を取り付けられるチャックやクランプが備わっている場合があります。

上記ではテーブルは固定されていて動かない構造を説明していますが、製品によってはテーブルがコラムを中心に回転する場合もあります。また、テーブルがなく、ベースがテーブルの代わりをしているものもあります。

ラジアルボール盤のその他情報

1. ラジアルボール盤の長所

ラジアルボール盤の長所は、大型・重量物の加工が可能であることです。ベースとコラムによって安定性が確保されており、大型・重量物の加工にも対応可能で、またアームの長さを調整して加工物の大きさに応じて工具を調整できます。

操作が容易であることも長所の1つです。ラジアルボール盤は主に穴あけ加工に使用されます。工具を垂直に下ろせるため正確な穴あけ加工が可能であり、またドリルヘッドを移動させて複数の穴を正確に均等にあけられます。

さらに、多様な素材にも対応可能です。ラジアルボール盤の切削工具は様々な素材に対応し、例えば金属やプラスチックや木材などの加工もできます。また、アームやテーブルの調整が容易であるため、正確な加工品質を保てます。

2. ラジアンボール盤の短所

ラジアンボール盤の短所は、切削能力が限定的であることです。穴あけ加工や面取り加工に最適化されており、他の切削加工には向いていません。また、大型・厚板の加工には限界があります。

精度に限界があることも短所の1つです。ラジアルボール盤は、ラジアルアームやテーブルの精度によって加工精度が左右されます。よって高精度な加工には限界があり、他の加工機器に比べて精度が劣る場合があります。

さらに、切削時に騒音や振動が発生するため、作業環境に影響を与えることがあります。特に大型の加工物を扱う場合には、振動が大きくなりがちです。また、ラジアルボール盤は大型の機械であるため、スペースの制約がある場所では使用しづらいことがあります。大型の加工物を扱う場合には、より広いスペースが必要です。

3. 応用範囲

ラジアルボール盤は、穴あけ加工や面取り加工のほかにも、溝切りやネジ切りなどの加工にも使用できます。また彫刻や模様刻みなどの細かな作業にも利用されることがあります。

4. 切削工具の種類

ラジアルボール盤には、ドリルビットやエンドミルなどの切削工具が使用されますが、切削工具の種類によって、加工する素材や目的に合わせた切削が可能です。

5. 切削速度と送り速度

ラジアルボール盤の切削速度と送り速度は、素材の種類や切削工具の種類に応じて調整することが必要です。適切な速度に設定して高品質な加工が可能になります。