エチレンプロピレンゴムとは

エチレンプロピレンゴムとは、エチレンとプロピレンのランダム共重合体です。

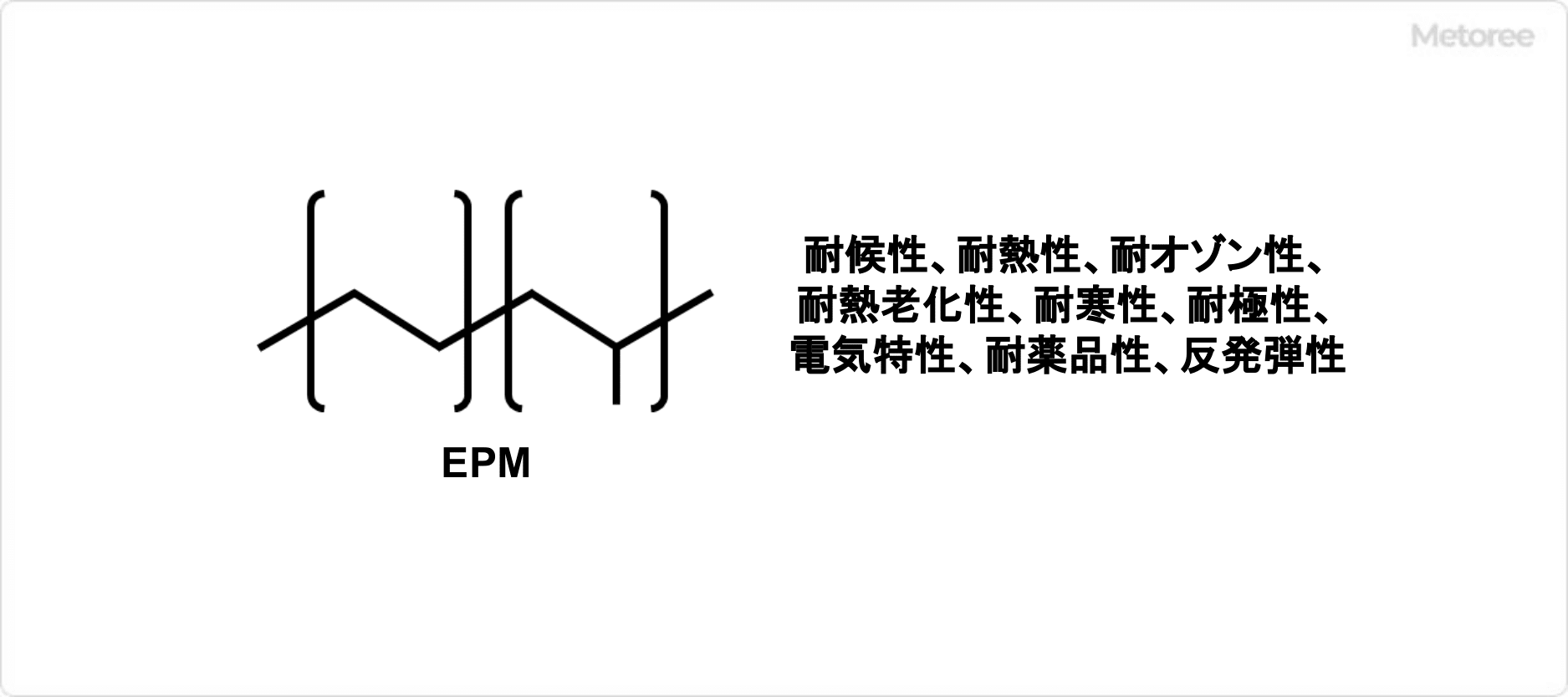

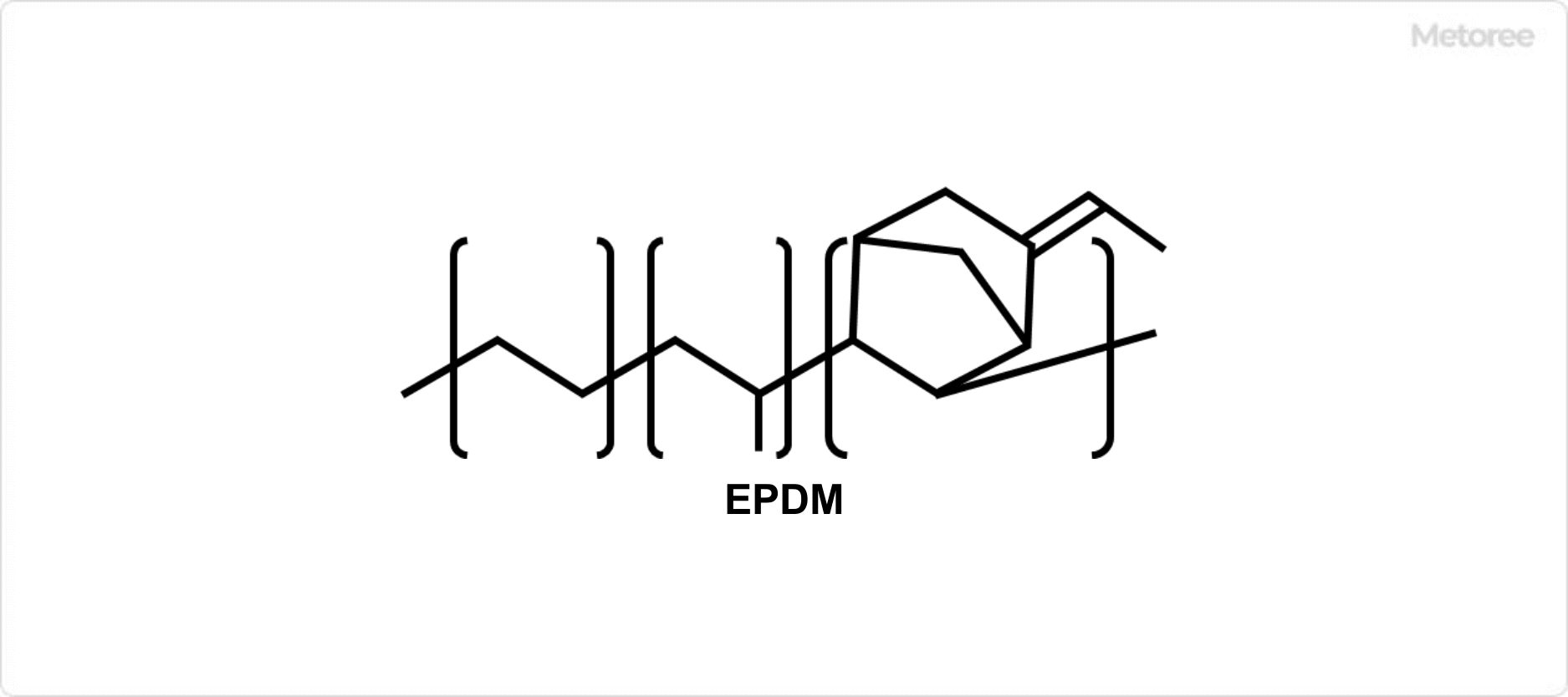

主鎖に不飽和結合を持たず、硫黄による加硫ができないものをEPMと呼びます。図1の通り、さまざまな性質に優れています。一方で、硫黄加硫ができるように、不飽和結合をもつモノマーを少量共重合させたエチレンプロピレンジエンゴムをEPDMと呼びます。

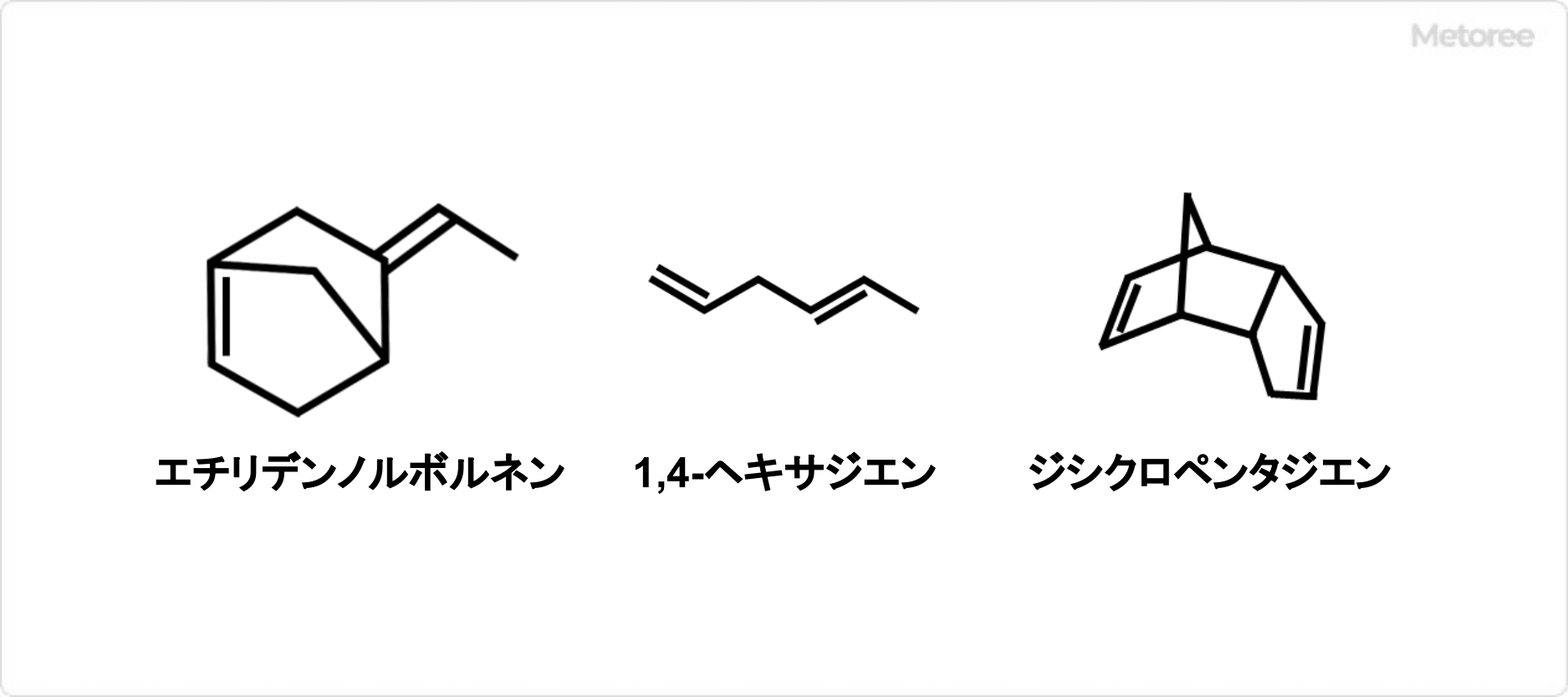

不飽和結合をもつモノマーとして様々なジエン化合物が検討されていますが、現在も世界的に工業生産されているものはエチリデンノルボルネンや1,4-ヘキサジエン、ジシクロペンタジエンの三種です。中でも一番用いられるのはエチリデンノルボルネンです。

これらのモノマーは、重合時の反応性比、重合速度や触媒寿命への影響、重合工程での回収のしやすさ、加硫のしやすさ、生成物の物性への影響などから選定されます。例えば、エチリデンノルボルネンはプロピレンの重合反応性に対する反応性比が非常に大きく、重合時には環内の二重結合が高選択的に反応するため優れています。

なお、EPはエチレンプロピレン、EPDはエチレンプロピレンジエンの略称であり、Mはポリメチレンタイプの飽和主鎖を有するゴムに付けられる記号です。

エチレンプロピレンゴムの使用用途

1. EPMの使用用途

EPMは硫黄による架橋ができないため、過酸化物により加硫され、タイヤやホースなど他のゴム製品と同様に用いられています。その他、ポリプロピレンなどのオレフィン系汎用樹脂に添加する耐衝撃性改質材としても用いられます。

また、無水マレイン酸等で変性し、ポリアミドやポリエステル等の改質材としても使用可能です。

2. EPDMの使用用途

他のゴム製品は、直射日光や寒さによって劣化しやすいのに対し、エチレンプロピレンゴムは耐候性と耐寒性が優れているため屋外での利用に適しています。身近なものでは、電線の被覆カバー、窓枠のゴム、自動車用ゴム製品などに使用されています。

エチレンプロピレンゴムの性質

エチレンのみを重合させたポリエチレンは、結晶性が高く扱いにくいのが難点です。そこで、側鎖にメチル基を有するプロピレンを共重合させることで、高分子鎖間の分子間相互作用を弱めて結晶性を低下させ、扱いやすくしたポリマーがエチレンプロピレンゴムです。

エチレンプロピレンゴムは主鎖に二重結合を持たないため、耐候性、耐熱性に優れています。その他、耐オゾン性、耐熱老化性、耐寒性、耐極性、電気特性、耐薬品性、反発弾性にも優れ、スチレンブタジエンゴム (SBR、BR) についで、広く利用されています。

エチレンプロピレンゴムのその他情報

1. EPDMの製造方法

EPDMは、メタロセン触媒またはバナジウム触媒を用いた溶液重合法により製造されることが多いです。触媒や重合条件の選択によって異なる特徴を有するEPDMを合成することが可能です。目的に応じて様々なタイプを作り分けることができることも、EPDMの特徴の一つと言えます。

メタロセン触媒での合成

触媒が反応液に溶けた状態で作用する (均一系触媒) メタロセン触媒を用いると、分子量分布の狭いEPDMを得ることができます。分子量分布が狭いと、引張強度等の物理的な性質には有利ですが、柔軟性に乏しく加工性が劣る点がデメリットです。

バナジウム触媒での合成

一方で、バナジウム触媒はメタロセン触媒よりも触媒活性が低く重合工程が複雑ですが、得られるEPDMは加工性に優れ、低温条件下でも高いゴム弾性を示します。

2. 加硫の手法

加硫の手法としては、硫黄加硫やパーオキシド加硫、オキシム加硫、放射線加硫などがあるが、一般的によく用いられるのは硫黄加硫とパーオキシド加硫の2種類です。

硫黄加硫

EPDMに対して最もよく用いられる加硫方法です。加硫時は150℃以上の高温で反応を進行させ、反応温度が高い方がリバージョン (加硫戻り) を起こしにくく、生産性が高くなりやすいです。

パーオキシド加硫

可撓性が求められる電線やケーブルなどにEPMを用いるときに扱われる加硫方法です。

参考文献

https://www.sumitomo-chem.co.jp/rd/report/files/docs/2018J_3.pdf

https://www.jstage.jst.go.jp/article/gomu/89/9/89_269/_pdf/-char/ja

https://www.jstage.jst.go.jp/article/gomu1944/56/4/56_4_232/_pdf/-char/ja