中ぐり盤とは

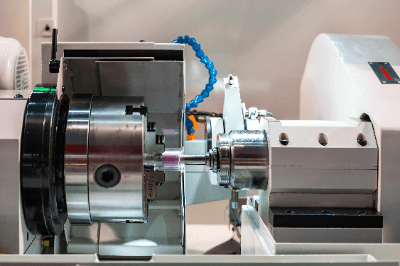

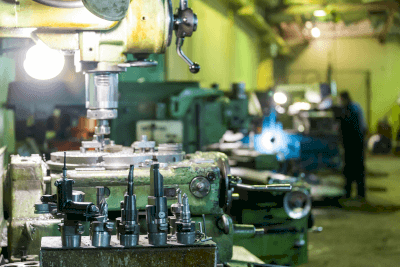

中ぐり盤とは、中ぐりと呼ばれる加工を専門とした工作機械です。

中ぐりとは、ドリルなどで開けた下穴をより大きくする際に、開けた下穴を広げる様に加工することを指します。ドリルのサイズでは加工できない大きな穴を加工したいときや、正確な寸法及び仕上げ加工を要する場合に使用されます。

中ぐり加工はフライス盤やマシニングセンタ、タレット旋盤などでも可能ですが、大きな工作物を加工する場合や深穴の中ぐり加工をする場合には、中ぐり盤を使用するケースも多いです。使用される工具を「ボーリングバー」と呼び、深穴に対応できるものや超硬でできたものなど、種類も豊富にあります。

中ぐり盤の使用用途

中ぐり盤は、旋盤やマシニングセンタなど、他の工作機械では加工不可能な工作物を中ぐり加工するために使用されます。

例えば旋盤の場合は主軸チャックで把握できるサイズのものしか加工することはできません。また、把握できたとしても、ボーリングバーを工作物に寄せた時に干渉する部分があれば加工は不可能になります。

マシニングセンタも同様にテーブルに置くことができる加工材料の大きさに制限があるため、より大きな加工材料の中ぐりを行うためには中ぐり盤を使用しなければなりません。また、マシニングセンタでは一定以上の加工精度が出せないため求める加工精度が高ければ高いほど中ぐり盤での中ぐり加工が必要とされます。中ぐり盤はツーリングゾーンを広くとっているものが多いため、様々な工作物の加工に対応できます。

中ぐり盤の原理

中ぐり盤の基本構造は、主軸頭、コラム、テーブル、サドル、回転ベース、ベッドから構成されています。中ぐり加工は中ぐり用のバイトという刃物を使用して、下穴の内径を切削していきます。バイトを主軸と一緒に回転させながら加工材料にバイトを接触させ下穴を広げていきます。

しかし、中ぐり加工は加工上穴の内部に切り粉がたまりやすいことや、深穴を加工する際バイトがびびりやすく破損や事故につながりますので注意が必要です。

中ぐり盤の種類

中ぐり盤の種類は、次の5つに分けられます。

1. 横中ぐり盤

主軸が横向き (水平方向) の構造になっています。立形に比べ、切り粉の排出性が良いため、より大きく深い穴に対応できます。中ぐり盤の中で最もメジャーなタイプになります。

2. 立中ぐり盤

主軸が縦向き (垂直方向) に取り付けられています。横形に比べ、主軸の自重によるたわみが少ないため、より安定した精度で加工が可能です。立中ぐりは比較的大型の工作機械が多いためサイズの大きい加工材料の加工に適しています。しかし、貫通穴出ない場合切り粉が排出しにくいのが欠点です。

3. ジグ中ぐり盤

ジグ中ぐり盤は精密な位置決めが可能な装置を搭載しており、横中ぐり盤や立中ぐり盤に比べてより高い精度で加工することが可能です。また構造は立中ぐり盤と似ています。元々はジグ (治具) の加工用として用いていたことから、「ジグボーラー」とも呼ばれています。

4. 精密中ぐり盤

ミクロン単位の仕上げ加工用に使用されます。インローの内径仕上げなどにも多用されています。

5. NC中ぐり盤

NC中ぐり盤は、中ぐり盤に数値制御機能 (NC) を搭載したモデルです。事前に加工データをプログラミングでき、自動で加工するため作業の効率化や省人化が可能です。

中ぐり盤のその他情報

中ぐり盤の特徴

中ぐり盤は、高精度の穴加工が可能です。中ぐり盤は昔からものづくりに使用されている工作機械で、旋盤や汎用性の高いマシニングセンタでも中ぐり加工が可能な中、穴の寸法精度が必要な部品では今でも中ぐり盤が使用されるほど、高い加工精度を持っています。

中ぐり盤の形状はいくつかの種類で分かれており、加工材料や加工精度を考慮し適切な中ぐり盤を使用することで、穴加工の精度をより一層高めることができます。