硫化水素計とは

硫化水素計とは、空気や水中の硫化水素濃度を測定する装置です。

硫化水素は有毒なガスで、さまざまな産業分野や環境調査などで重要なパラメータとして監視されることがあります。特に、高濃度の硫化水素には健康被害の可能性が高いです。

低濃度の硫化水素でも、眼や呼吸器系への刺激などの症状が発生する恐れがあります。硫化水素計を使用することで、作業環境中の硫化水素濃度を監視し、労働者の健康と安全を確保することが可能です。

また、大気中や水中に放出されることがあり、周囲の環境への悪影響を及ぼすことも考えられます。酸性雨の原因物質となったり、水中の生物に対して有害な影響を与えたりすることがあります。硫化水素計によって早期に異常値を検知し、環境汚染を予防することが可能です。

硫化水素計の使用用途

硫化水素計は、さまざまな産業分野や環境調査などで使用されます。主に、プロセス管理または作業環境測定に使用される用途が一般的です。

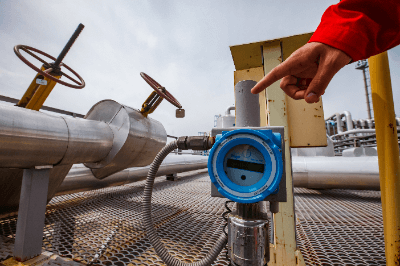

1. 石油・ガス産業

石油・ガス産業では、作業環境測定に広く使用されます。石油掘削や天然ガス生産プラントなどの作業現場では、硫化水素が発生する可能性が高いです。硫化水素計は、作業環境の安全を確保するために使用され、労働者の健康リスクを監視します。

2. 排水処理プラント・下水道施設

廃水処理プラントや下水道施設では、硫化水素が発生することがあります。硫化水素計は廃水中の硫化水素濃度を監視し、適切な処理を行うための指標に使用することが多いです。

3. 公共の場所

公共の場所や自然環境などで硫化水素の濃度を調査する場合にも、硫化水素計が使用されることがあります。湖沼や大気などのサンプルを取得し、硫化水素のレベルを測定することで環境汚染のモニタリングや環境保護活動に役立ちます。

硫化水素計の原理

硫化水素を特定の検出方法を使用して検出します。検出方法には、化学的な反応や物理的な変化を利用する製品などさまざまです。

定められた硫化水素の濃度範囲をカバーすることが可能です。一般的な範囲は数ppbから数ppmですが、特定の応用用途によって異なる場合があります。

測定方式は、連続的な監視または間欠的なサンプリングという2つの方式が一般的です。連続監視では装置が常に空気や水中の硫化水素濃度を測定し、リアルタイムでデータを提供します。間欠的なサンプリングでは特定の時間間隔でサンプルを取得し、後に分析します。

測定値はデジタル表示またはアナログ指針表示する場合が多いです。特定の濃度レベルを超えた場合に警告やアラームを発する機能も備えていることがあります。

硫化水素計の種類

硫化水素計にはいくつかの種類が存在します。以下は硫化水素計の種類一例です。

1. ポータブル硫化水素計

携帯可能な硫化水素計です。小型な製品が多く、電池やバッテリーで動作する製品がほとんどです。作業員が移動しながら濃度を監視できるため、現場の安全管理や点検に適しています。

バッテリ―型の製品であれば、充電使用が可能な場合も多いです。濃度のリアルタイム表示や警報・アラーム機能を有する製品が多いです。ガス検知器やガスモニターとも呼ばれます。

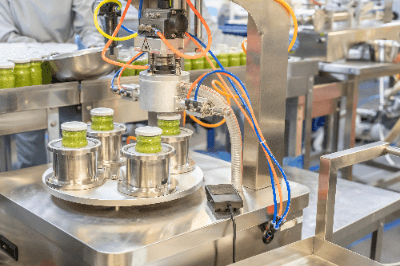

2. 固定式硫化水素計

固定式硫化水素計は固定された場所に取り付けられ、連続的に硫化水素濃度を監視する装置です。一般的には、工場やプラントの設備やパイプラインなどの特定の場所で使用されます。安全管理やプロセス制御のために使用されることが多いです。

センサと本体がケーブルで接続され、データは監視室や制御システムに送信されます。高精度の測定や多機能な監視が可能で、設定値の範囲外になると警報を発することが可能な製品が多いです。

3. 投げ込み式硫化水素計

センサー部分を投げ込んで使用する硫化水素計です。専用のハンドルまたはケーブルを持ち、センサまたは試薬を投げ込むことで使用します。硫化水素雰囲気に近づかずに使用可能な点が特徴です。

硫化水素計のその他情報

硫化水素の健康被害

10ppmは目の粘膜の刺激下限界濃度で、50ppm〜100ppmになると気道刺激、結膜炎が発症してしまいます。100ppmから200ppmで嗅覚麻痺が起きてしまい300ppmで1時間で亜急性中毒症状、600ppmで1時間で致命的中毒、1,000ppmになると即死濃度と言われています。

そのため、小型携帯用の硫化水素計は50ppmを上限にした製品が多いです。

参考文献

https://www.id.yamagata-u.ac.jp/EPC/03siryou/1hourei/19720942.pdf

http://www.jaish.gr.jp/anzen/hor/hombun/hor1-43/hor1-43-5-1-0.htm

http://www.tech.nagoya-u.ac.jp/archive/h24/Vol08/hon_secur/PKAN-1-s.pdf

https://www.mhlw.go.jp/web/t_doc?dataId=00tb2057&dataType=1&pageNo=1

http://kikakurui.com/t8/T8205-2018-01.html