ドライブシャフトとは

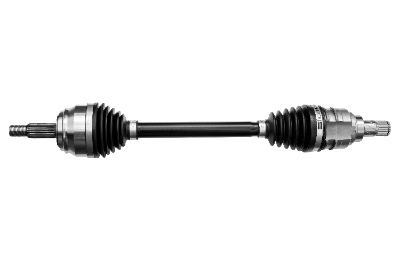

ドライブシャフト (英語:driveshaft) とは、原動機の動力を回転機器に伝えるために使用される回転軸のことです。

一般的には、自動車のドライブシャフトがよく知られていますが、自動車以外では、船舶・産業機械・建設機械・鉄道車両などの動力伝達に広く使われています。ドライブシャフトは、動力部から伝達部まで一直線で配置されなくても、等速ジョイントを使用して、動力を伝えることが可能です。

特に自動車では、振動変位が大きい車輪を駆動するためのドライブシャフトが必要になります。

ドライブシャフトの使用用途

ドライブシャフトは自動車にも最も多く使用されます。自動車のドライブシャフトは、エンジンの動力を車輪に伝えるための部品です。

前輪駆動車の場合には、エンジンからドライブシャフトを介して、車輪に動力を伝えます。後輪駆動車の場合には、エンジンからの動力をプロペラシャフトを介して後方のディファレンシャルギアと呼ばれる差動装置に伝え、ドライブシャフトを使用して車輪を駆動します。

自動車以外の用途では、送風機・ポンプ・コンプレッサ・クレーン・減速機などのモーターとの連結、及び製鉄機械の圧延機ロール・テンションリールの駆動軸などがあります。また、化学機械のロールの駆動軸・建設機械の油圧ポンプ駆動軸・トラックミキサーの油圧ポンプ駆動軸にも使用されます。さらに、農業用トラクタの作業機駆動軸や工作機械・印刷機械・製紙機械の駆動軸などの用途もあります。

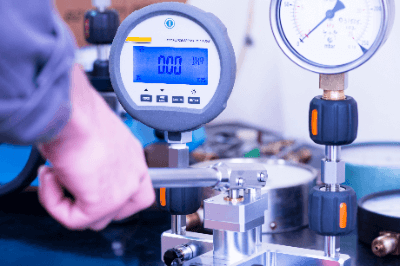

ドライブシャフトの原理

自動車などの機器におけるドライブシャフトは通常、エンジン動力部から車輪の動力伝達部まで一直線とならない場合がほとんどです。そのため、等速ジョイントをシャフトの両端に設けることにより、角度がついても円滑に等速で動力を伝えることができます。等速ジョイントには、「固定式」と「摺動式」があります。

1. 固定式

駆動軸方向にスライドできない方式で、等速ジョイント部にアウターレース・インナーレースと呼ばれる部品があり、アウターレースの内側とインナーレースの外側にスチールボールが複数個配置されます。このスチールボールにより等速ジョイントに角度をつけることができます。

2. 摺動式

駆動軸方向にスライドできる方式で、2つの種類があります。1つは、アウターレースとインナーレースに設けられている溝が軸方向に平行になっており、軸方向へのスライドが可能なものです。もう1つは、一方の回転軸に3股の軸をもつ部品が取り付けられ、それぞれの先端にはローラが設置されているものです。作動角をとって回転するとハウジングの内側の溝をローラが転がり、軸方向へのスライドが可能となります。

ドライブシャフトのその他情報

1. ドライブシャフトの寿命

ドライブシャフトの寿命とは、一般的に等速ジョイント部の摩耗による異音または破損に至るまでの時間です。自動車では、走行距離で20万kmが目安になります。寿命が近づいたドライブシャフトの不具合症状は異音が出ることです。

異音を認識しやすい車種はFF (前輪駆動) 車で、操舵により等速ジョイント部の角度が大きい時に加速するとカタカタという異音が発生することがあります。異音の原因は、等速ジョイントの基幹部品であるインナーレース・アウターレース・スチールボールの摩耗によるクリアランス過大です。

摩耗の主な原因は、潤滑のために等速ジョイント部に封入されているグリースの劣化や量の減少による潤滑性能の低下及びジョイント部への砂などの異物混入による摩耗の促進です。

グリースの劣化は長期間の使用による経年劣化・連続高負荷によるジョイントの発熱による早期劣化・水分混入による劣化などが考えられます。ジョイント部のグリース量低下や異物混入の原因のほとんどは、ブーツと呼ばれるジョイントを保護するためのジャバラ状の部品の劣化や破損です。

2. ドライブシャフトブーツ

ジョイントを保護するブーツは、主にゴムまたは柔軟な樹脂で製造されます。ブーツは円筒のジャバラ形状をしており、ジョイント部全体を覆うように取り付けられ、両端を金属のバンドで締め付けて固定されています。

ブーツの主な役割は、ジョイント部の潤滑グリースの保持と異物混入防止です。ドライブシャフトを外観で点検する場合にはこのブーツが破れていないか、固定部分からグリースが漏れていないかが重要なポイントになります。ジョイント部の潤滑低下や異物混入は摩耗を早めます。

ブーツの交換は、従来はドライブシャフトを車体から取り外す必要があったが、現在は車体から取り外さずに交換できる分割式ブーツが出現しています。古いブーツを取り外した後、2つ割になっている新品のブーツをジョイント部に挟み込むように取り付け、合わせ目を接着剤と加熱により溶着することで、従来品に近い強度を得ることが可能です。ブーツ交換時には、内部のグリースも新しい物に入れ替えるため潤滑性能の復元も実施されます。

参考文献

https://koyo.jtekt.co.jp/assets/file/pdf/catua002ja.pdf

http://www.nkn-joints.co.jp/driveshaft/

https://www.jbia.or.jp/about/illust/pdf/tousokujoint.pdf

https://www.juntsu.co.jp/qa/qa0815.php

https://www.goo-net.com/pit/magazine/30468.html