電解研磨機とは

電解研磨機とは、研磨対象を電解研磨する機器のことです。

研磨槽と電源部から構成され、研磨槽内に陰極板が接地した状態で研磨液が満たされた研磨槽へ対象物を入れます。研磨対象側へは陽極を接続して電流を印加する事で電気エネルギーによって研磨を行います。その構造原理から導電性を持たない素材は電解研磨ができません。

電解研磨は物理的な研磨手法では得られない平滑面、鏡面を得る事ができ、クロムを含有する素材の場合は研磨表面に不動態被膜を形成し、高い耐腐食性を得る事もできます。

電解研磨機の使用用途

電解研磨は高い平滑性を得る事ができ、不動態被膜を形成する事で耐腐食性も有しますが、逆に素材からのメタルイオン等不純物の溶出を防ぐ事ができるため、高純度で汚染を嫌う物質を扱う際の配管や保管容器その他部品などに施工されます。

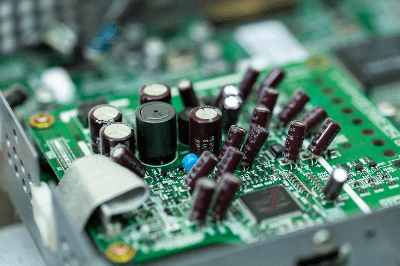

特に半導体製造設備内で用いられるバルブや配管、部品、容器等は高純度な状態で原料ガスや薬液を供給しなければならないため多く利用されています。

その他、同様の理由で医薬品や食品製造設備、医療機器、化学合成分野、航空宇宙産業などで活用されています。

電解研磨機の原理

電解研磨機の構成は上述しましたが、研磨時に研磨槽内の陰極板と研磨対象の陽極間に電解液 (イオン性物質を極性溶媒に溶解した液体) を介して直流電流を印加し、その際に研磨面が溶解する事で研磨が進みます。

研磨面の凹凸に対して、凸部 (陰極に近い側) は抵抗値が低い為に電流が流れやすく溶解が優先的に進み、凹部は抵抗値が高く電流が流れにくい為に平滑化が進みます。この溶解が生じると同時に、研磨対象内部よりクロムが溶出します。そのクロム成分は溶出と同時に酸化し、研磨面に酸化クロム層 (不動態被膜) を形成します。

また、同時に研磨対象表面に付着していた汚れや不純物も離脱し、研磨面は非常に清浄な状態となります。一般的なバフ研磨や砥粒を用いた研磨では、研磨表面にバフや砥粒、汚れ、不純物が多量に残留しますが、電解研磨では非常にクリーンな研磨面が得られます。

また、物理研磨では研磨面に熱履歴や研磨応力が残留し、加工変質を生じますが、電解研磨では物理的な外力を受けない為、素材変化がありません。電解研磨は複雑な形状の研磨対象を苦手としますが、陰極板の形状、構造を工夫する事で対応する事も可能です。研磨後に電解液を十分に洗浄除去する必要があり、後処理に注意が必要です。

電解研磨機のその他情報

1. 電解研磨機によるステンレス表面処理

ステンレスは表面に大気中の酸素と結合して形成した数ナノメートル厚さの不働態被膜により、防錆・防食性と耐熱性を持つ金属材料です。しかし、機械加工や表面仕上げ、搬送や保管などにより適正な表面状態が保てていないと、不働態被膜が均一に形成されず優れた特性が出ずに不良品などの原因になります。

電解研磨はステンレスの表面の不純物や粗さを綺麗に除去し、高い特性を有する不働態被膜を形成することを目的とした処理です。ステンレスの電解研磨機では、電解研磨溶液中で被研磨物であるステンレスを陽極として直流電流を流すことで、表面をミクロン単位で電気化学的に溶解し綺麗にします。

電解研磨では粗い表面の凸部が優先的に溶解されるので表面の粗さが小さくなり、研磨や機械加工によって生じたバリの覆いかぶさりやその下にできた空隙などの通常の研磨では除去しにくい欠陥も滑らかに仕上げることができます。また処理方法がシンプルで、電解液槽のサイズ次第で大量の研磨も可能なので、生産性にも優れる研磨方法です。

不働態被膜は防食性や耐熱性能に優れるものの、厚さは数ナノメートルと薄く弱いため、ステンレス表面が滑らかであるほど均一で密着性の高い被膜になります。電解研磨は、ステンレスの特性を最大限に引き出すための大切な工程です。

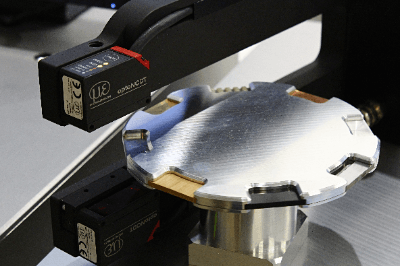

2. 電解複合研磨機

電解研磨よりさらに平滑な表面が必要な場合は、研磨材による物理的な研磨を複合した電解複合研磨が有効です。回転研磨ディスクを陰極とし、被研磨物の表面に電解液と電流を流しながら移動研磨する方法になります。凸部の不働態被膜が機械的に除去されそこから金属が溶出することで、電解研磨と機械研磨をそれぞれ単独で行った場合よりも滑らかに研磨されナノメートルオーダーの粗さにできます。

平面だけでなくパイプのような曲面での研磨できるため、半導体製造関連部品や配管、バルブ類、医薬機器などの精密さと耐久性が要求されるものに広く利用されています。

参考文献

https://www.kinzokuh.co.jp/technology/technology_ep/

https://www.nakano-acl.co.jp/fukugo/