感震装置とは

感震装置とは、地震動を検出して作動する装置です。

単位は加速度の単位であるガル (Gal) で、1Galは0.01m/s2です。地震動を感知して設定加速度以上となった際に、接点信号などで出力します。

感震装置の使用用途

感震装置は、地震が発生時に2次災害防止を目的に使用します。以下は感震装置の使用設備例です。

- 一般工業設備

- 受変電設備や発電設備

- 火気使用機器

- 危険物関連施設

主に、発電所や化学プラントなどの大規模施設に使用されます。防災上の重要な役割を果たし、危険物への延焼や機械装置の暴走を防ぐ目的で設定されます。施設内や周辺地域にいる人々の生命や財産を守る重要な機器です。

感震装置の原理

感震装置は、地震センサーを内蔵しています。地震センサーは加速度計や変位計などの機器を用いて、地震などの外力による揺れを検知します。そして、センサーが一定以上の揺れを検知すると接点出力を発信する仕組みです。

また、感震装置はセンサーの感度を調整することで、建物の揺れの大小に応じて遮断の閾値を調整できます。これによって、揺れが小さい場合には、作動しないように設定することも可能です。

感震装置の種類

感震装置には、落球式、振子式、電気式などの種類があります。

1. 落球式 (Drop-ball Type)

鉄球をくぼみなどのある受座と呼ばれる台に乗せて、台から鉄球が落ちる時に信号が発せられる仕組みです。機械式感震装置の1種で、鉄球の大きさと受座のくぼみ寸法の比を利用して揺れの設定値を変更可能です。ただし、縦揺れには鈍感です。

2. 振子式 (Pendulum Type)

本体に固定された振子の先に接点 (または検出器) を設けて、振子の揺れる速度を検出します。機械式感震装置の1種で、振子と接点の距離を調整することで揺れの設定値を変更可能です。ただし、縦揺れには鈍感です。

3. 電気式

電気式はセンサー加速度計によって検知する方式で、X軸、Y軸、Z軸に組み込まれています。バネによって固定された振子が振動によって動作し、振子位置検出器が振子の加速度に比例した電流を発生させます。この電流や反作用電流を信号として検知します。

3軸取り付けているため、縦揺れにも横揺れにも対応できる感震装置です。

感震装置の選び方

感震装置を選ぶ際には、感度や信頼性、コストなどを考慮します。感震装置は地震を感知するセンサーを内蔵しており、感度が高いほど微少振動にも反応します。建物の規模や地盤の状態などに応じて、適切な感度の感震装置を選択します。

また、感震装置の信頼性も重要な要素です。災害に備えて設置される装置のため、有事の際には正常動作が必須となります。信頼性が高く、メンテナンスが容易な感震装置が望ましいです。

さらに、感震装置のコストも選定のポイントになります。必要十分かつ安価な感震装置を選定することが大切ですです。

感震装置のその他情報

1. 地震と電気火災

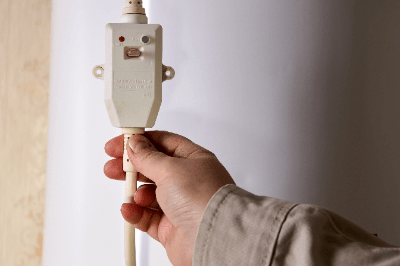

阪神淡路大震災時の建物火災原因は、約6割が電気関連です。停電の復旧時に揺れで散乱した可燃物が、損傷したコードや再加熱された暖房器具と接触して出火します。これらの火災は、感震ブレーカによって防止可能です。

感震ブレーカは、地震が発生すると警報を発報したり、電気を強制遮断します。したがって、大地震発生時も電気火災のリスクを大幅に低減可能です。

2. ガス感震装置の仕組みと特徴

重大災害に直結するガス漏れを防止するために、都市ガスにまつわる配管や設備は耐震基準に基づいた設計されます。その中には、感震装置として機能するガス感震装置も含まれます。地震で発生した加速度が基準を超えると、ガスの供給を自動停止させる仕組みです。

ただし、ガス感震装置は長周期地震動を感知しない場合がありました。長周期地震動は速度や変位の変化率が少なく、加速度計による検知が困難なためです。現在では、加速度センサーが改良され、長周期地震動に対応したガス感震器も開発されています。

参考文献

https://www.mhlw.go.jp/topics/bukyoku/kenkou/suido/houkoku/suidou/dl/121214_022.pdf

https://panasonic.co.jp/ls/plseg/pdf_data/1/009_04_D7H-1.pdf

https://www.jstage.jst.go.jp/article/safety/7/1/7_62/_pdf/-char/ja

https://www.jstage.jst.go.jp/article/jjspe/78/1/78_39/_pdf

https://www2.panasonic.biz/ls/densetsu/denro/compact21/seismic_breaker/

https://www.kenken.go.jp/japanese/research/lecture/h26/pdf/S6.pdf