オイルスキマーとは

オイルスキマーとは、液体表面から油を回収する装置のことです。

油を取り除きたい液体に浮かぶ油を効果的に回収することができます。洗浄や排水処理といった機能を持つため、多くの油が排出される工業施設などでは欠かせない装置です。主な設置場所は切削加工を行う工作機械のクーラントタンクや工場内の排水槽などが挙げられます。

油の回収方式はメーカーによってもさまざまですが、スチールベルトに油を付着させるベルト式が一般的です。オイルスキマーの設置を検討する際は、液体の性質や設置場所などを考慮したうえで、最適なものを選定する必要があります。

オイルスキマーの使用用途

オイルスキマーは産業に広く使用されます。以下はオイルスキマーの使用用途一例です。

1. 工業用機械や装置の洗浄

工業用機械や装置は運転中に潤滑油や冷却油が使用され、これらの油が機械の表面に付着します。このような油をオイルスキマーで除去することで、機械のメンテナンスや洗浄が容易になります。

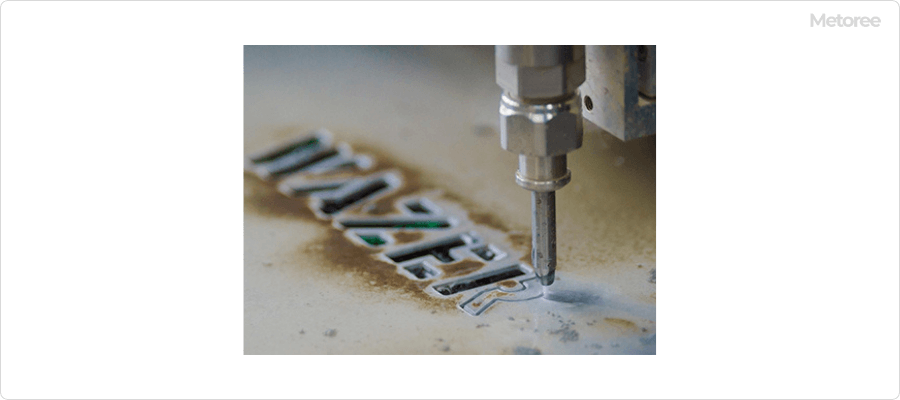

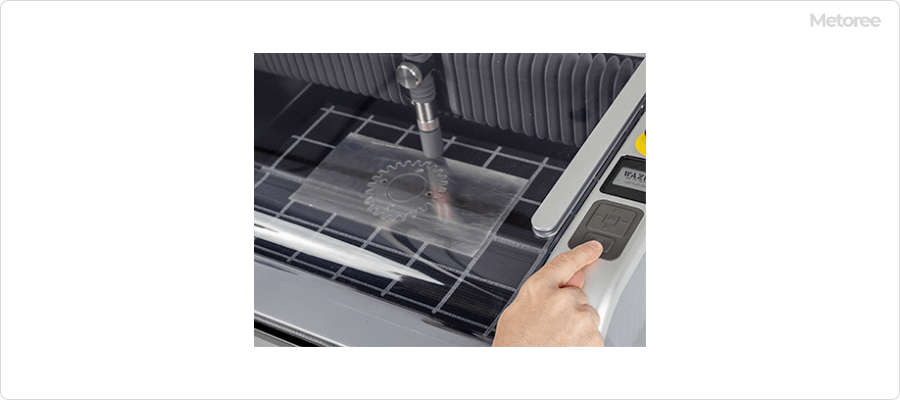

オイルスキマーを使用する代表的な機械は、旋盤やマシニングセンタといった工作機械です。工作機械で使用される水溶性クーラントは同機械内の作動油や潤滑油がどうしても混入してしまうため、腐敗が進みやすい傾向にあります。腐敗したクーラントは異臭や不具合の原因にもなるため、こまめな清掃やクーラント交換が必要不可欠です。

そこで、オイルスキマーによって不要な油を取り除くことで、クーラントを常に清潔な状態に保つことができ、清掃作業の簡易化や機械寿命の長期化も可能となります。

2. 油田やガス田の掘削作業

油田やガス田の掘削作業では、地下から油やガスが湧き出します。これらの液体は水と混ざって地表に出ることがあります。このような場合にオイルスキマーを使用して油を除去することが可能です。

3. 海洋汚染の対策

石油流出事故や海上交通事故などで、海洋が汚染されることがあります。このような場合にオイルスキマーを使用して油を回収する場合があります。

オイルスキマーの原理

オイルスキマーの浮上油回収方式にはベルト式とスクリュー式という2つの代表的な方式があります。

1. ベルト式

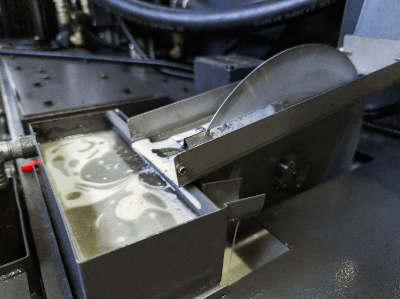

油が付着しやすい材質のベルトを上下の車輪に架け、モーターで回転させます。ベルトが液体に沈み込んだ際に油を付着させ、それをスクレーパによって掻き取るというのがベルト式です。

ベルトの材質は金属性のスチールベルトが一般的ですが、メーカーによっては特殊な材質のベルトを使用する場合もあります。液体の性質によってベルトを使い分けることで、さまざまな液体に対応することも可能です。

また、ベルト式は油とともに必要な液体まで持ち出してしまうことが多いため、回収した液体をさらに比重差で分離する比重差分離タンクが付属する場合もあります。

2.スクリュー式

スクリュー式は特殊な螺旋構造のスクリューを回転させることによって油を回収します。水溶性の液体は粘度が小さく、上昇の途中で流れ落ちるため、粘度の大きい油のみを回収することが可能です。

ベルト式と比較して、液体の持ち出し量が少ないのがスクリュー式の特徴です。そのため、スクリュー式の場合は分離タンクを設置する必要がほぼありません。

一方で、スクリュー式には切粉やスラッジを巻き込みやすいという欠点があります。混入物の多い悪環境での使用は故障の原因になるため、注意が必要です。

オイルスキマーの選び方

オイルスキマーを選ぶ際は、まずは使用目的を考慮します。原理の項で説明した通り、さまざまな動作原理と特徴を持つ製品が販売されています。使用目的に合ったタイプを選ぶことで、効率的な油の除去が可能になります。

次に、必要な処理能力を確認します。処理能力が高いほど、大型・高価となる特徴があります。処理する液体の量や回収する速度などを考慮して、適切なサイズのオイルスキマーを選ぶことが重要です。

メンテナンス性や価格も考慮する必要があります。オイルスキマーには油が流入するため、簡単に分解できるオイルスキマーを選ぶことでメンテナンスの時間と手間を削減することができます。販売価格と比較して選定します。