ローレットナットとは

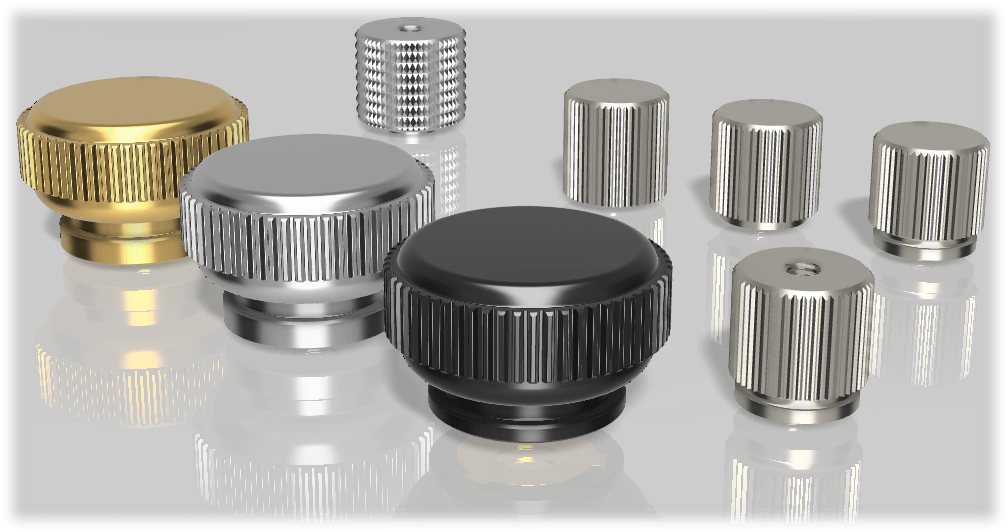

ローレットナット (英: Knurling Nuts, Knurled Nuts) とは、円筒形の側面にローレット加工を施したナットです。

丸ナット、グリップナット、早締めナット、化粧ナットなどとも呼ばれています。ローレット加工 (ナーリング加工) は、下記2つの金属加工方法があります。

- ナット素材側面に加工用工具を押し当て、転造加工により細かい凸凹をつける

- ナット素材側面に切削用工具を押し当て回転させ、切削加工により細かい凸凹をつける

ローレットナットの使用用途

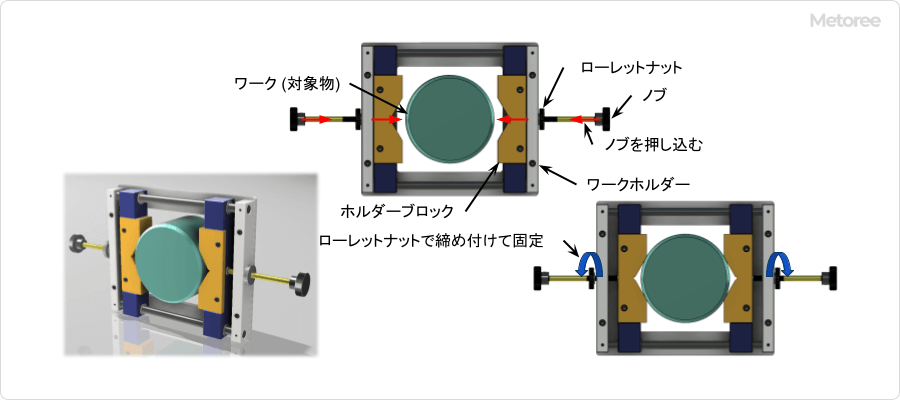

図1. ローレットナットの使用例

ローレットナットは通常のナットと同様に、ボルトなどのオスねじと組み合わせて機械や装置の組み立てや固定に用いられます。ナットの周囲に施されたローレット加工により、工具を使用せずに手締めによりナットの締め付けが可能なことが最大の特徴です。

この特徴を活用して、主に工具が使えない、または工具を使いたくないような箇所で使用されています。ただし、ローレットナットの使用は、六角ナットのように工具で締め付ける場合と比較して強い締め付けができないため、手締めのトルクで十分な締め付けの場合に限られます。

具体的には、製薬や食品、半導体工場などで一般的に設置されるクリーンルーム内での使用です。クリーンルーム内では工具の持ち込みが制限されるほか、清浄度を保つために手袋をして作業します。そのため、作業の都度に工具を用いて作業することが難しく、手で簡単に脱着ができるローレットナットが使用されています。

ローレットナットの原理

ローレット形状の種類は平目とあや目 (綾目) があります。ローレットは、一般的に滑り止め効果を目的として用いられ、手締めでも滑り難く十分な締め付けができるように加工されています。

ローレットナットの種類

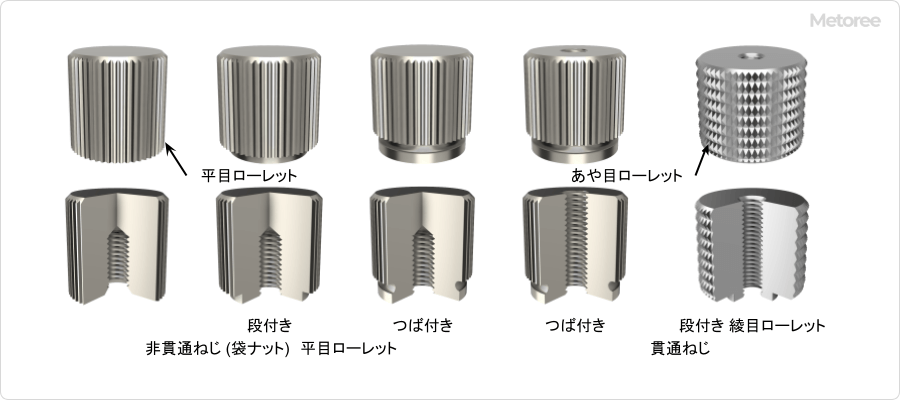

図2. ローレットナットの種類 (1)

ローレットナットは、下記の種類があります。

1. 形状による分類

形状の種類は、標準のストレートの円筒形と、対象物との接触面の外径が少し小さく段になっている「段付き」と、段とナット本体部分の間がくびれている「つば付き」があります。

2. 寸法による分類

同じ形状でも、高さと外径が複数種類の場合があります。

3. ねじ穴による分類

ねじ穴の種類は、ねじ穴が貫通していない「非貫通ねじ (袋ナット) 」と、貫通している「貫通ねじ」があります。

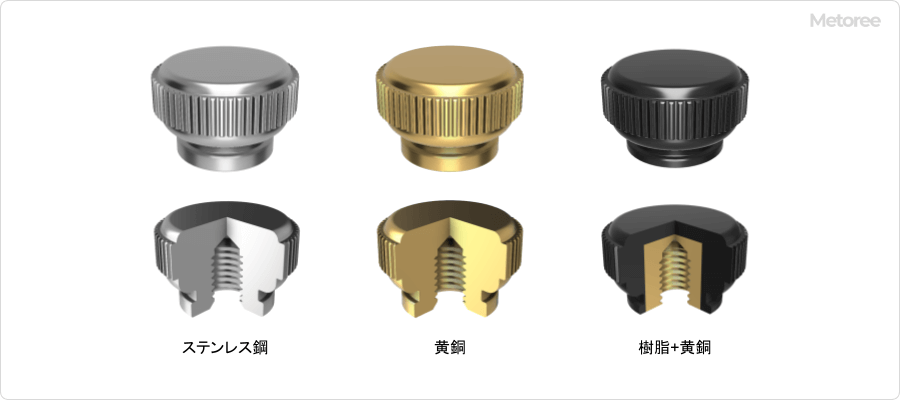

図3. ローレットナットの種類 (2)

4. ローレット目による分類

ローレット目の種類は、下記2種類があります。

平目

真っ直ぐな線状の目で、円周上や円周方向に対して垂直な縦溝を掘り、円周方向の回り止めや滑り止めの効果を発揮

あや目 (あや目)

斜め2方向に交差した線状の目で、円周上に掘られたひし形の溝は、円周方向や軸方向の両方への回り止めや滑り止めとして機能

5. 材質による分類

代表的な材質は、ステンレス鋼、黄銅、樹脂+黄銅などがあります。

ローレットナットの選び方

ローレットナットの選定方法は、通常のナットと同様に呼び径 (サイズ) や材質はもちろんのこと、ローレット加工の種類にも注意が必要です。

ローレット目は、円周方向に回すことに対しての滑り止め効果がありますが、より強い締め付けには、軸方向に対しても滑り止め効果がある「あや目」を選択します。ローレットナットは、手締めでの脱着が前提のため、つかみやすさ、回しやすさが重要です。

より強い締め付けが必要な場合は、ナット部分の外径が大きいものを選定します。取り付けや作業スペースが狭い場合は、ナット部分の外径が小さいものが適しており、取り付け位置が深い場合は、高さが高いものを選定します。