紡績機械とは

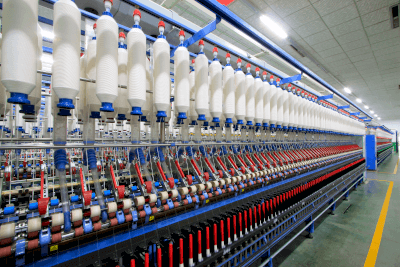

紡績機械とは、天然繊維 (羊毛や綿など) や化学繊維を糸に紡ぐために使用される機械のことです。

素材を織物や編み物などに適した糸に加工する役割を担っています。特に天然繊維の場合は、単一の素材から糸を作り出すことが一般的ですが、化学繊維では天然繊維と化学繊維を組み合わせて糸を作ることが多くなっています。

紡績は、数多くの工程から成り立っており、各工程ごとに特化した機械が使われます。これにより、糸の品質や強度が決定されるため、紡績機械の選定は重要な要素です。

紡績機械の使用用途

紡績機械は、繊維を糸に加工する一連のプロセスで使用されます。その主な工程には、混打綿、梳綿、練篠、粗紡、精紡、そして最終的な捲糸が含まれます。各工程で使用される機械は異なり、原料に応じて仕様も変わるため、使用用途に合わせた機械選定が求められます。以下に、各工程の使用用途を詳しく説明します。

-

混打綿

この工程では、天然繊維や化学繊維を均等に混ぜ合わせ、その後「ラップ」と呼ばれるシート状にします。これにより、次の工程で扱いやすい形状に変わります。 -

梳綿

混合された繊維を整え、糸状に加工する工程です。この段階では、繊維がまだ太く、引っ張ると切れてしまう状態です。スライバーというひも状の素材が作られますが、強度は不十分です。 -

練篠

スライバーを束ねて引き延ばし、さらに均等に細く加工します。この工程では、スライバーがしっかりと束ねられ、糸の均一性が増します。 -

粗紡

練篠スライバーをさらに引き延ばし、撚りを加えて「粗糸」を作り上げます。この時点で、糸は一定の強度を持つようになります。 -

精紡と捲糸

最終工程では、粗糸をさらに引き延ばして撚りを加え、最終的な管糸 (くだいと) を作り上げます。その後、ボビンに巻き取られ、捲糸機で円筒状や円錐状に整形されます。このプロセスにより、編み物や織物に最適な形に仕上がります。

紡績機械の原理

紡績機械の原理は、繊維を細く引き延ばすことと撚りを加えることによって、強度を増し、糸としての品質を高めるというものです。各工程で使用される機械は、繊維を引き延ばす力や撚りを加える機能を持ち、それぞれの機能が糸の品質に大きな影響を与えます。特に、糸が細く引き延ばされる過程と撚りが加わる過程では、機械の精度が求められます。紡績機械には多くの種類があり、各工程に応じた特性を持った機械が選ばれます。これにより、最終的に高品質な糸が作り上げられます。

紡績機械の種類

紡績機械は、使用される工程ごとに異なる種類があります。以下では、主要な紡績機械について、その特徴と役割を説明します。

1. 混打綿機

混打綿機は、天然繊維や化学繊維を混合し、内部のごみを取り除きながら、繊維を均一にシート状に加工します。高品質な糸を作るためには、この工程での繊維の均等な混合が非常に重要です。

2. 梳綿機

梳綿機は、混合された繊維を整列させ、糸状に加工するための機械です。この工程では、繊維の長さを均一に整え、不純物を取り除くことが行われます。これにより、糸としての基盤が整います。

3. 練篠機

練篠機では、スライバーを束ねて引き延ばし、均等な太さに加工します。この工程で、糸の均一性が高まり、最終的に強度を持つ糸に仕上がります。

4. 粗紡機

粗紡機は、練篠スライバーに撚りを加えて、糸としての基本的な強度を持つ粗糸を作り出します。この工程で、糸の太さや風合いを調整することができます。

5. 精紡機と捲糸機

精紡機では、粗糸をさらに引き延ばして撚りを加え、最終的な管糸を作り上げます。その後、捲糸機にて糸を適切な形状に巻き取る工程が行われます。

紡績機械の構造

紡績機械の構造は、各工程に特化した装置が組み合わさっています。例えば、混打綿機には繊維を混合するためのドラムや除塵装置が備えられています。梳綿機には繊維を整列させるための櫛状の装置があり、練篠機にはスライバーを均等に引き延ばすためのローラーが使用されます。精紡機や捲糸機では、引き延ばしと撚りを加えるための精密な機構が搭載されています。これらの構造は、精度と効率を追求するために設計されており、紡績作業をスムーズに進行させます。

紡績機械のその他情報

近年、紡績機械はAIやIoT技術を活用し、より効率的かつ高精度な生産を実現しています。リアルタイムでデータを収集・分析することで、機械の稼働状況や品質を常に監視し、トラブルを早期に発見することができます。これにより、品質管理が強化され、生産コストの削減が可能となっています。また、省エネルギー化や自動化も進んでおり、環境への負荷を減らすことができるため、持続可能な生産が実現されています。