ホーニング加工とは

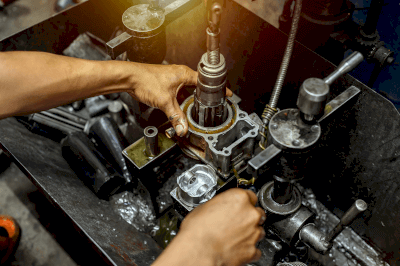

ホーニング加工 (英: Honing) とは、大量の切削油を流しながら円筒形状の部品内面に砥石を押し付け、回転させて研磨する加工方法のことです。

同じく工作物の内面を仕上げて砥石を使用する内面研削 (英: internal grinding) と似ています。

内面研削と比べて工作物内面に対する砥石の接触面積が大きくなり、ホーニング加工の方が円筒度、真円度、面粗さなどの精度が高いです。そのため高精度が求められる自動車のエンジンシリンダーなどの部品加工に利用可能です。

ホーニング加工の使用用途

ホーニング加工された工作物の内面には、「クロスハッチ (英: crosshatch) 」と呼ばれる細かい網目状の筋ができます。

このクロスハッチは、エンジンのシリンダでは潤滑溝となり、油だまりになるとピストンの摩耗・抵抗が小さくなって、焼き付けを防ぐ役割を果たします。

そのためピストン運動を行う部品には、ホーニング加工が使用される場合が多いです。そのほか、歯車の歯面加工にもホーニング加工が使われています。自動車産業を代表として、農業機械部品や医療器械部品などにも多く利用されています。

ホーニング加工の原理

ホーニング加工は、穴内部の仕上げのための加工方法です。磁石をホーニングヘッドに付け、工作物の内側に強く当てて、往復で回転する動きで仕上げます。

ホーニング加工は、内面研磨よりも穴を開ける精度が高いです。ホーニング加工は穴の内側を磨くため場所は動きませんが、内面研磨は芯だしの方法によって動く可能性があります。

ホーニング加工の種類

ホーニング加工は、ホーニング盤 (英: Honing machines) と呼ばれる工作機械を使います。ホーニング盤の形状、角度、向き、加工方法など、種類は多種多様です。一般的なホーニング盤以外にも、「CNC多軸ホーニング盤」「平行平面ホーニング研削盤」「液体ホーニング盤」の3種類の特殊なホーニング盤があります。内面を加工する以外にも平面、外面、歯車専用のホーニング盤などもあります。

1. 一般的なホーニング盤

ホーンと呼ばれる砥石を放射状に取り付けた工具を回転させながら、軸方向に上下往復運動させることで内面を仕上げます。

2. CNC多軸ホーニング盤

コンピューターを用いた数値制御によって、位置や速度を制御しながら加工します。一般的なホーニング加工の際には、荒仕上げから最終仕上げまで、各工程に応じて砥石の交換が必要です。それに対してCNC多軸ホーニング盤では、自動で全工程を行います。

3. 平行平面ホーニング研削盤

平面に特化して加工可能です。円盤型砥石2枚で挟み込み、往復回転させて加工します。そのため、形が違う場合でも同時に加工でき、複数の部品を同じ高さにできます。

4. 液体ホーニング盤

砥粒や水を混合し、噴射して加工します。つや消し、バリ取り、錆取り、塗装面の下地処理加工などに使用可能です。入り組んだ形状など、複雑な形の場合にも利用できます。

ホーニング加工のその他情報

ホーニング加工のメリット

ホーニング加工は内面を仕上げる加工として、高精度の方法です。圧力を加えずにゆっくり研磨するため、熱の影響を受けやすい素材も加工しやすいです。

網目状の模様が残りますが、これはクロスハッチと呼ばれる砥石の回転と上下運動によって生じた研ぎ跡です。回転速度と上下運動速度を制御すれば、網目の交差角は20~60°に変えられます。

ホーニング加工のデメリット

その一方でホーニング加工では、穴径の異なるサイズには対応できません。マンドレル (英: mandrel) により穴径が決まるため、加工物の内径に合わせて、マンドレルを準備する必要があります。ホーニング加工では被削材の形の変化が小さいため、前加工の精度が影響します。前加工の精度が良くない場合には内面研削の方が有利に働き、ホーニング加工では修正できないため注意が必要です。