気密試験とは

気密試験とは、容器や配管内に空気や窒素などの気体、または水などの液体を一定の圧力で充填し、漏洩が発生していないかを確認する検査のことです。

気密試験は、主に液化石油ガス (LPG) の配管設備の設置や改修後に実施され、ガス供給前に不活性ガスを使用して行われます。試験は規定の圧力と時間で実施され、漏れや異常がないことを保証します。特に、LPG設備における気密試験は法的な資格が必要で、「液化石油ガス設備士」の免状を持つ者のみが実施可能です。

気密試験の使用用途

気密試験の使用用途として、液化石油ガス (LPG) 配管設備の安全確認、圧力容器や配管設備のメンテナンス、冷凍・空調設備の点検、自動車や航空機の部品検査、医療機器や電子機器の気密性保証の5つが挙げられます。

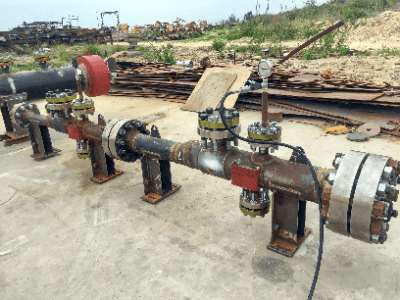

1. 液化石油ガス (LPG) 配管設備の安全確認

液化石油ガスでの気密試験では不活性ガスを使用し、配管内部の漏洩箇所がないか確認します。安全基準にもとづいて実施されるため、試験を実施する者には資格が必要です。

2. 圧力容器や配管設備のメンテナンス

石油精製や化学工業で使用される圧力容器や配管の気密試験は、設備の耐久性を確認し、事故を未然に防ぐために欠かせません。運用中の設備に対して定期的に行うことで、老朽化による問題を早期に発見できます。

3. 冷凍・空調設備の点検

冷媒を使用する冷凍機や空調システムでは、冷媒の漏れを防ぐことが重要です。気密試験により、圧力損失や漏洩箇所を特定し、エネルギー効率を高めるとともに環境保護を実現します。

4. 自動車や航空機の部品検査

自動車のエアバッグシステムや航空機の油圧システムでは、部品や配管の気密性が性能に影響します。気密試験はこうしたの産業でも品質保証の一環として重要とされています。

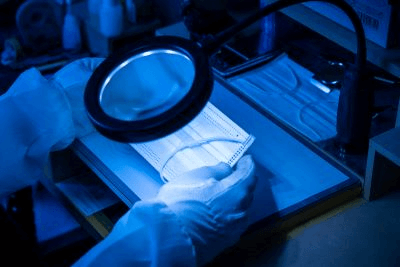

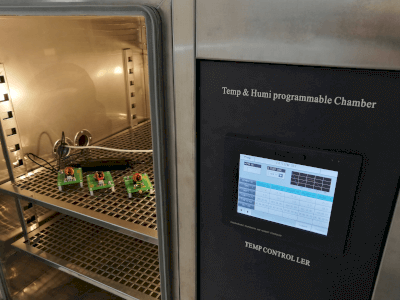

5. 医療機器や電子機器の気密性保証

医療機器や電子機器では、内部への湿気や外部からの異物混入を防ぐため、気密性が求められます。

気密試験の原理

気密試験の原理として圧力差による検出、発泡試験、水没試験、ガス漏れ試験、真空法の5つが挙げられます。

1. 圧力差による検出

試験対象に一定の圧力を加え、その後の圧力変化を測定します。もし圧力が徐々に低下する場合、漏洩が発生している可能性があります。圧力差による検出は配管や容器の大規模検査に適しています。

2. 発泡試験

試験対象の外部に発泡剤 (石鹸水など) を塗布し、漏れがある場合に発生する気泡を目視で確認します。発泡試験は簡便で、漏洩箇所を正確に特定する際に利用されます。

3. 水没試験

対象物を水中に沈めて漏れを確認する方法です。漏洩箇所から気泡が発生するため、視覚的に簡単に特定できます。水没試験は、耐圧力が比較的低い部品の検査に適しています。

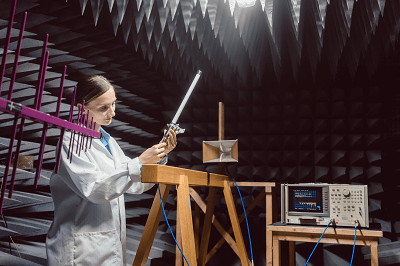

4. ガス漏れ試験

窒素やヘリウムなどの不活性ガスを充填し、漏洩を専用のセンサーで検知します。特に高精度を要求される産業で広く用いられます。

5. 真空法

試験対象内を真空状態にし、漏れ箇所から外部の気体が侵入することで圧力変化を検知します。真空ポンプや高精度の圧力センサーが必要で、医療機器や航空部品で使用されます。

気密試験の種類

気密試験の種類として圧力試験、ヘリウムリーク試験、石鹸水試験、水没試験、圧力センサー試験、真空試験の6種類が挙げられます。

1. 圧力試験

容器や配管に常用圧力以上の圧力をかけて行う方法です。主に産業機械や配管設備で使用され、漏洩の有無だけでなく、耐圧性能も確認できます。

2. ヘリウムリーク試験

高精度な漏れ検出が可能な方法で、主にヘリウムガスを使用します。ガス検知器を使って微細な漏洩も確認できるため、医療機器や航空部品で広く用いられています。

3. 石鹸水試験

簡便で一般的な方法です。配管や容器に圧力をかけた状態で石鹸水を塗布し、漏れ箇所に発生する泡で漏洩を検出します。低コストで実施できるため、家庭用設備の試験にも適しています。

4. 水没試験

小型部品や短い配管の漏洩確認に使用されます。水中に沈めるだけで漏洩箇所を確認できるため、視覚的に分かりやすいのが特徴です。

5. 圧力センサー試験

電子センサーを用いて、容器や配管の内部圧力をリアルタイムでモニタリングします。この方法はデータを記録できるため、大規模な試験や高度な分析に適しています。

6. 真空試験

真空状態で行う試験です。外部からの気体侵入を高感度で検知できるため、特殊な産業で活用されています。ガス分析装置を併用する場合もあります。