リチウムイオン電池とは

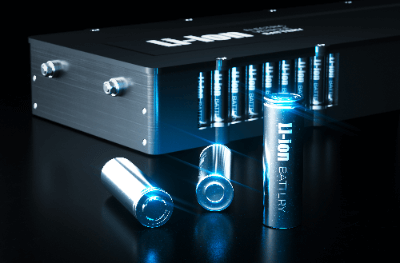

リチウムイオン電池とは、リチウムイオンが正極と負極の間を移動することで充電、放電を行う二次電池です。

電気自動車や産業用蓄電池、スマートフォン、ノートパソコンに利用されています。鉛蓄電池などと比べ電圧が高く、エネルギーを貯められる活物質の電池中に占める比率が小さいため、同じエネルギー量の電池で比較した場合、大きさを小型にできるというメリットがあります。

電池は充電・放電を繰り返すうちに劣化が進んでいき、いずれは寿命を迎える製品です。リチウムイオン電池も例外ではありませんが、サイクル試験と呼ばれる耐久テストにおいて、ほかの電池より寿命が長いことが確認されています。

リチウムイオン電池の使用用途

リチウムイオン電池が使用される分野として、IT分野や自動車分野、エネルギー分野などが代表的です。リチウムイオン電池はエネルギー密度が高いという優れた特性を持つため、小型・薄型や大容量の電池を製造できます。

携帯電話やノートパソコンなどの用途では電池の小型化・軽量化が求められるため、これらの需要に応えられるリチウムイオン電池が普及しています。また、これらの製品においてリチウムイオン電池が採用されているケースがほとんどです。小型電池であることから、ウェアラブル端末や医療機器などにも用いられています。

また、電気容量の大きさを活かして、電気自動車 (EV) や蓄電システム、社会インフラ向けの中型・大型電池としても利用されています。 主な使用用途の例は以下の通りです。

- ノートPC・タブレット

- 小型家電: コードレスの掃除機やアイロンなど

- モビリティ: 電気自動車(EV) ・電動アシスト自転車・電動バイク

- データセンタ用・通信用中継基地局などの蓄電モジュール・無停電電源装置

- IoTセンサー

- 各種産業機械: 建機・農機・フォークリフト・電動工具・電動カート・エレベーター

- 医療機器・ヘルスケア用品: リストバンド端末、補聴器、インスリンペンなど

- ウェアラブル端末: スマートグラス・ワイヤレスイヤホンなど

- ロボット・人工衛星・潜水艦

リチウムイオン電池の原理

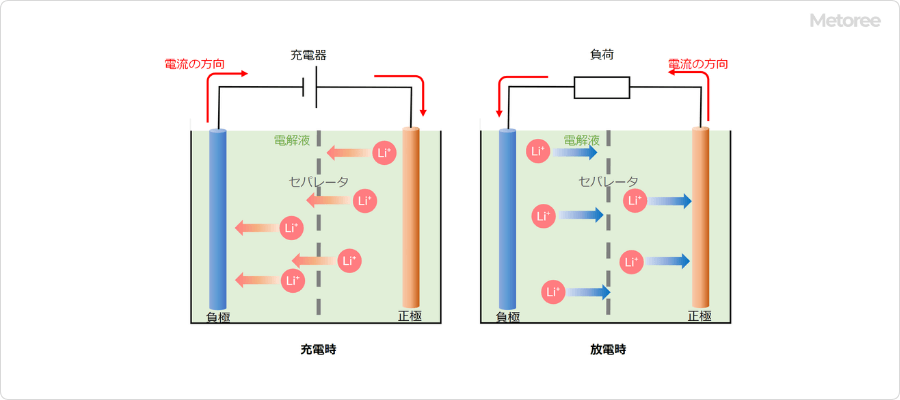

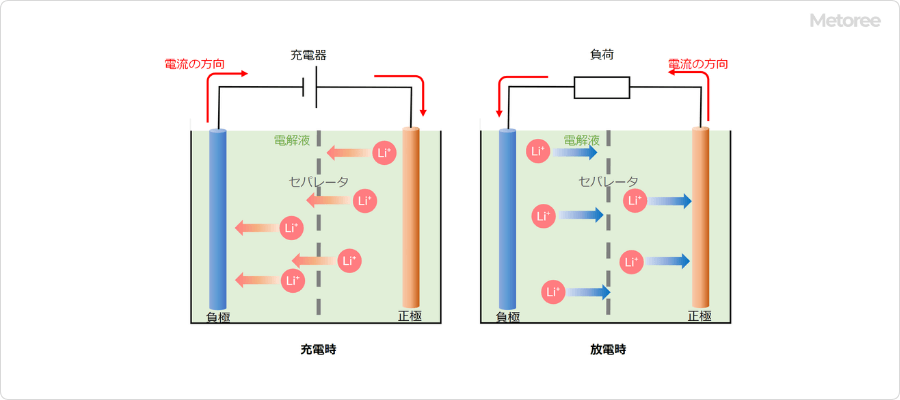

リチウムイオン電池は、セパレーターで仕切られた正極負極間を、リチウムイオン(Li+) が移動することで放電・充電が行われる二次電池です。

1. 放電時

充電が完了した時点では、負極にリチウムイオンが蓄えられている状態です。正極と負極を繋ぐ放電回路を作ると、負極に蓄えられていたリチウムイオンが電解液内を移動して正極に向かいます。正電荷であるリチウムイオンが負極から減少することで、負極はマイナスの電荷を帯び、放電電流が発生します。

2. 充電

充電では、前述の放電と逆のことが起こります。充電電源に接続して放電とは逆の方向に充電電流を流します。これにより、電池内では電子が負極に蓄積し、電子の蓄積による負電荷を相殺するように正電荷であるリチウムイオンが、正極から電解液へ放出されて負極に蓄積されます。

3. リチウムイオン電池の特性

リチウムイオン電池は、現在実用化されている電池の中で最もエネルギー密度が高いという特徴があります。また、リチウムイオン電池の公称電圧は3.6-3.7Vですが、この値はニッケル水素電池1.2Vの約3倍、鉛蓄電池2.1Vの約1.5倍、乾電池1.5Vの約2.5倍です。

電解質の溶媒が水である二次電池は1.5 V以上の電圧がかかると水素と酸素に電気分解してしまう性質がありますが、リチウムイオン電池は有機溶媒を使用しているため、水の電気分解電圧を超える起電力を得ることが可能です。

リチウムイオン電池の構造

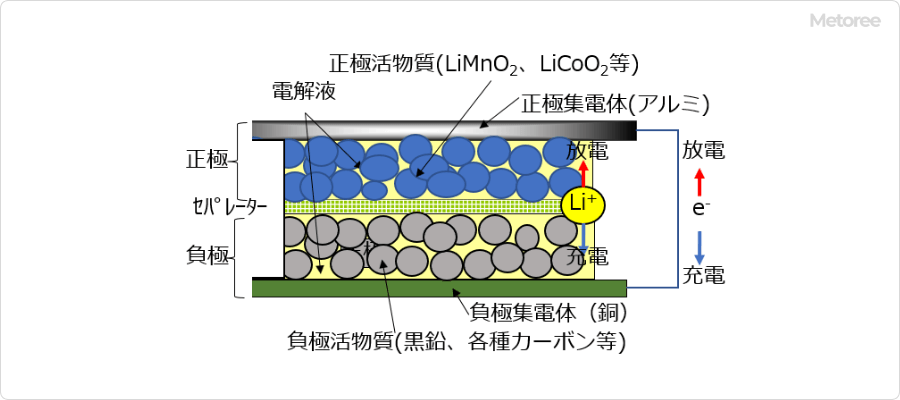

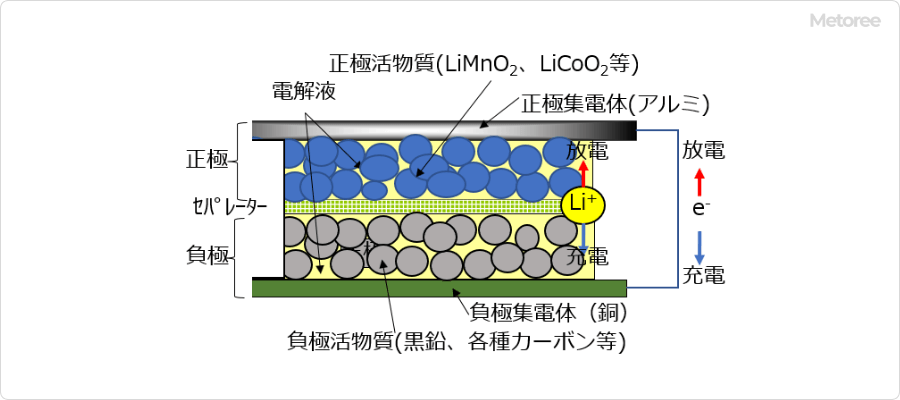

図1. リチウムイオン電池の内部構造

リチウムイオン電池は、一般的な蓄電池と同じで、正極、負極およびそれらを浸す電解液から構成されています。

正極と負極は、電子は通さずリチウムイオンを通すセパレータという膜で仕切られ、それぞれの間の空隙は電解液で満たされています。電解液中に存在するリチウムイオンが充電時に正極から負極へ移動することで、負極と正極間に電位差 (電圧) が発生し、これを目的の回路につなぐことで電流として取り出す (放電) ことが可能です。

充電は外部から電圧をかけることで、正極活物質から負極活物質へリチウムイオンを移動させます。充電後は再度放電方向にリチウムイオンが移動できるようになるため、充放電を繰り返し使用することができます。

リチウムイオン電池の種類

リチウムイオン電池は、正極、負極、電解質の材料の組み合わせによって性能が変化するため、多くの種類があります。また、形状も多様なものが製品化されています。

1. 材料の種類による分類

リチウムイオン電池は、負極側は基本的に黒鉛ですが、正極側には様々な種類があります。主なものは下記の通りです。

- コバルト系リチウムイオン電池 (正極: コバルト酸リチウムなど)

- NCA系リチウムイオン電池 (正極: ニッケル・コバルト・アルミニウム)

- ニッケル形リチウムイオン電池 (正極: ニッケル酸リチウムなど)

- マンガン系リチウムイオン電池 (正極: マンガン酸リチウムなど)

- チタン酸系リチウムイオン電池 (正極: マンガンなど、負極: チタン酸リチウムなど)

- 三元系リチウムイオン電池 (正極: ニッケル・マンガン・コバルト (NMC) )

- リン酸鉄系リチウムイオン電池 (正極: リン酸鉄リチウムなど)

2. 形状による分類

リチウムイオン電池は、用途によって形状が異なります。

円筒形は、コストが最も低く、同体積あたりの容量が最も高い形状です。ただし、組み合わせるセルが多くなると、隙間ができることによって密度が小さくなる点は注意が必要です。外装缶には、通常鉄が用いられます。

角形のリチウムイオン電池は、外装缶はアルミニウムを用いることが主流です。充放電サイクルを繰り返すことによって膨らむことを考慮して設計されます。ラミネート缶は、形状は同様に角形ですが、金属缶の代わりにラミネートフィルムを使用しています。ラミネート缶では、内部の電解液に液体の他、ゲルの中に電解液を封じ込めたポリマー風のものが用いられることもあります。

リチウムイオン電池の選び方

リチウムイオン電池を選ぶ上での主な指標は、以下の通りです。

- 電圧: 出力の強さ

- エネルギー密度: 単位容量あたりに蓄えられるエネルギーの量

- 充電速度: 急速充電の可否など

- 使用可能温度

- 寿命

- 安全性: 安全規格への適合性、発煙発火の可能性

製品によって様々な特性があるため、自分の用途に合ったものを選択することが必要です。例えば、大型の装置に用いたい場合には高出力が必要なため、電圧の高い電池が好まれます。小型化を図りたい場合はエネルギー密度の高い電池が適切です。

また、長時間に渡る低メンテナンスでの使用を想定する場合は、寿命の長い電池が選択されます。寒冷地での使用の場合は、使用可能温度の下限が低いものが適しています。このように、使用用途に合わせて適切なものを選択することが必要です。

リチウムイオン電池のその他情報

1. 電極材料

表1. リチウムイオン電池の正極活物質

正極には活物質として、主にコバルト酸リチウム (LCO) などに代表されるリチウム系の酸化物が使われています。正極活物質の種類により、リチウムイオン電池の性能が大きく変わってきます。

また負極の活物質は、人造黒鉛、天然黒鉛、ハードカーボンなど炭素系が主な材料です。まだ一般的ではありませんが、シリコン (Si) 、スズ (Sn) の合金系材料や、チタン (Ti) 、ニオブ (Nb) などのリチウム酸化物といった材料も使用されています。

2. リチウムイオン電池における放電の反応式

図2. リチウムイオン電池の仕組み

リチウムイオン電池における放電の反応式は金属酸化物の種類などにより異なりますが、一例は下記の通りです。充電時には放電時と逆向き、すなわち右辺から左辺の方向への反応が生じます。

- 正極側の反応:Li(1-x)MO2 + xLi^(+) + xe^(-) →LiMO2

※Mは金属元素

- 負極側の反応:LixC → C + xLi^(+) + xe^(-)

- 系全体の反応:Li(1-x)MO2 + LixC → LiMO2 + C

3. リチウムイオン電池の安全性

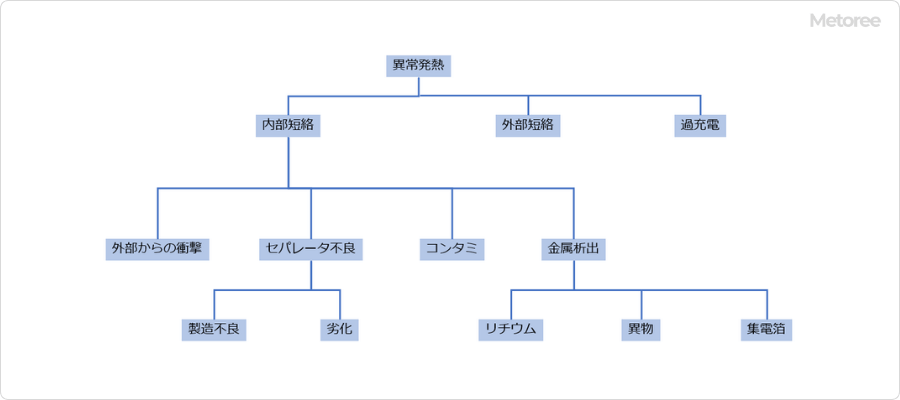

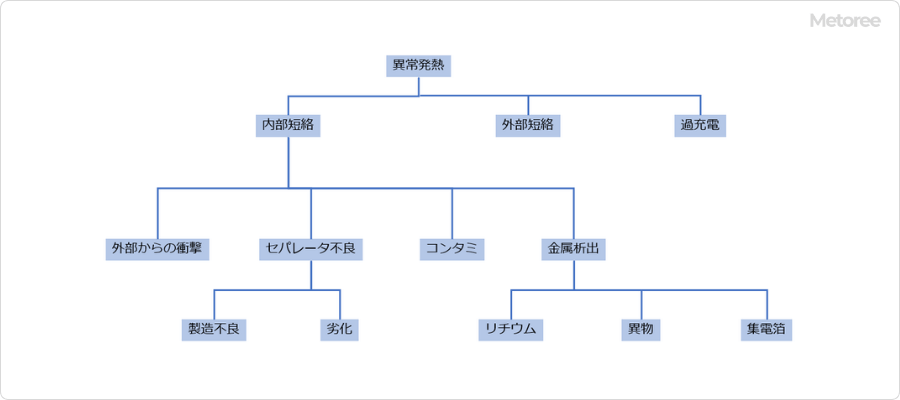

図3. リチウムイオン電池の異常発熱の原因

リチウムイオン電池の異常発熱

リチウムイオン電池の電解液には、引火性の高いカーボネート系の有機溶媒が使用されています。そのため、リチウムイオン電池に異常が生じ過度な温度上昇が起こると、発火、爆発の事故を引き起こす恐れがあります。

異常発熱の要因の多くは電極間の短絡 (ショート) によるものです.電極間の短絡は、外部からの強い衝撃によるものや、リチウム金属が電極中に析出すること (リチウムデンドライト) によるものなど様々な要因で起こります。リチウムイオン電池の発火事故は、誤った取り扱いはもちろんのこと、通常の使用でも起こり得るため十分な注意が必要です。

リチウムイオン電池の発火事故を防ぐ方法

リチウムイオン電池が原因の発火事故の大半は誤った使用によるものです。そのため、発火事故を防ぐために、正しい取り扱いを理解しておく必要があります。具体的な注意事項は以下の通りです。

- 充電を行う際は必ずメーカーが指定する充電器を使用すること。

- 充電中に異常に気づいた場合はすぐに使用を止めてメーカーや販売元に相談すること。

- リチウムイオン電池の膨張や異臭が認められる場合は使用を止めて新しいものに交換すること。製品によってはリチウムイオン電池の交換が困難で、推奨されていない製品もあるので無理な分解や交換はしないということも重要です。

また、安全性の保証された製品を選択することも重要です。国の定める安全基準に合格した製品にはPSEマークが表示されており、安全性の目安になります。

参考文献

https://www.mc.showadenko.com/japanese/products/sds/lbattery/006.html

https://www.jsac.or.jp/bunseki/pdf/bunseki2013/201310tokusyu2.pdf

https://www.global.toshiba/jp/products-solutions/battery/scib/product/module/sip/download/batteryschool/episode1.html