バッテリーコネクタとは

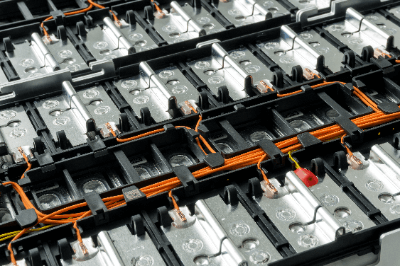

バッテリーコネクタとは、バッテリーと電子製品の接続の際に使用される相互接続デバイスです。

携帯電話・コンピュータ・医療機器などの携帯型電子製品に使用されているため、小型化が進んでいます。電圧ごとに色や形状を変えたものを組み付けることで、誤組付けを防止することが可能です。

バッテリーへの使用に適していますが、スライド式または圧縮式モジュールの接続など電池関連以外にも多種多様な用途に使用されています。

バッテリーコネクタの使用用途

大電流の高負荷に耐え、保守が不要なコネクタであるため電気自動車、潜水艦、モータースポーツ分野で使用されています。組付けを外すだけで安全にメンテナンス・確認が可能です。

シンプルな構造であることから信頼性が高いため、医療機器や輸送機器に使用されています。リチウムイオンバッテリーから単位面積に対する電力容量が大きく、形状の自由度が高いリチウムポリマーバッテリーの技術が進歩しているのに伴い、バッテリーの薄型・小型化が進んでいます。

バッテリーコネクタの原理

1. バッテリーコネクタの端子

バッテリーコネクタは、バッテリーのプラス及び-端子のどちらにも対応するように設計されています。コネクタを電圧ごとに色分けすることで同じ色と組み付ける、または狙い通りの組み合わせではない場合は組み付かないように形状を変えることで誤配線を防ぎます。

シンプルな構造であるため設計の柔軟性が高く、極数・動作高・端子ピッチによってサイズ変更が容易です。また、エンドツーエンドスタックとコンタクトには様々な金属が使用されているため、高サイクル寿命を実現します。

2. ピンの役割

バッテリーパックとの接続の際は、システムとバッテリーパックの間にパワーの入出力フローが必要です。入出力フローをバッテリーコネクタのピンが担っています。

例えば、8ポジションコネクタを使用する場合、システムからバッテリーパックへのパワーフロー用に3つのピンと、バッテリーパックからシステムへのパワーフロー用に別の3ピンを使用します。

バッテリーコネクタの選び方

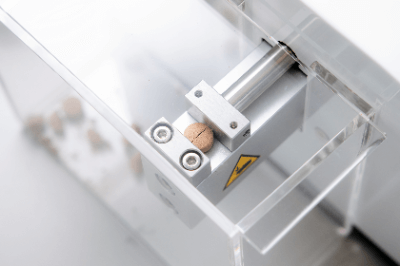

バッテリーとの接続方式には、リーフタイプ・ポゴピンタイプ・プラグインタイプなど、用途に合わせて適した方式を選択します。携帯電話など薄型バッテリーには、リーフタイプが適しています。

ヘッダの種類として、キーレス取り付けまたは左側/右側キーイング構成の垂直あるいは水平マウント用のヘッダもあります。そのため、0° ~ 90°の角度範囲での組付け・取り外しにも対応しており、バッテリーパックとシステムとの位置関係に合わせたバッテリーコネクタの選定が可能です。

バッテリーコネクタのその他情報

1. 定格電流

バッテリーコネクタの最大電流容量は、ピンあたりの最大電流に端子数を乗算するわけではなく、単一端子を使用した場合の容量が最大電流容量と定義されます。そのため、パワーの伝送で多数端子を使用した場合、個々の端子の最大電流容量は減少します。

2. 設計時の注意点

製品属性を理解することで、目的の用途に対する最良の製品を選択できます。重要な物理属性としてはポジション数、コネクタタイプ、マウント角度等が挙げられます。

システムとバッテリーパックの間で必要な合計電流や耐久性篏合サイクル、動作温度などを確認しておくことも重要です。

3. バッテリーコネクタの互換性

バッテリーコネクタはソケットとプラグの差がなく、同一形状であることから保管も容易です。充電器やDC / DCコンバータなど、50A以下の比較的大きな電流が流れるケーブル用のコネクタであるコネクタのことをアンダーソンコネクタと呼びます。

バッテリーコネクタはアンダーソンコネクタとの互換性もあり、組付け、取り外しが容易です。

参考文献

https://www.solton.co.jp/catalog/pdf/MC_Applications-B%20BCC.pdf

https://jp.rs-online.com/web/c/connectors/mains-dc-power-connectors/battery-connectors/

https://www.smk.co.jp/products/subindex/Battery_Connectors/?seni=bun