タップレンチとは

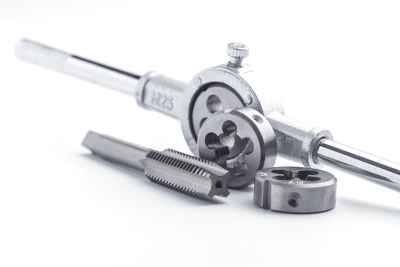

タップレンチ (英: tap wrench) はタップハンドル (英: tap handle) とも呼ばれ、手動でネジ穴を切る際に使用する工具です。

ネジ穴を開ける際に必要な専用工具の一つがタップレンチであり、形状は細長い棒状です。左右のハンドルに手をかけて回します。中央にある四角い穴にタップと呼ばれる細長いドリル状の工具を取り付けてしっかりと固定します。

タップには複数のタイプがあり、先細りになっているテーパータイプから寸胴のように全体的に径がほぼ同じタイプまで様々です。テーパーになっているタイプから先に使用していき、寸胴タイプは最終仕上げの際に使用します。

タップレンチの使用用途

タップレンチはタップを回してネジ穴を切る際に使用します。ネジ切りは金属加工ではよく行うため、タップレンチとタップが工具箱に1セットは入っている場合が多いです。

鉄のようなあまり硬くない素材に手動でネジ穴を開けられます。ただし大きなネジ穴を切る際には手の力では難しくなります。

元々あるネジ穴にネジが上手く入らない場合の修理や、金属パーツをネジで接続したい場合など、ネジを使用したい場合にタップと共にタップレンチが使用されます。

タップレンチの原理

ネジ穴を切る作業は何度も練習しないと穴が微妙に曲がってしまったり、ネジ穴の溝部分がつぶれてしまい、非常に難易度が高いです。金属加工に関してある程度の経験と技術を持っていないとネジ穴を上手く開けられない可能性があります。

1. 穴を開ける

ネジ穴を開ける前にまずドリルで元となる穴を開ける必要があります。ネジはJIS規格でサイズが決まっており、使いたいネジのサイズにより開ける穴が決まります。穴が小さい場合には修正が利きますが、ネジのサイズよりも穴の方が大きいと失敗です。

2. ガイドを作る

穴を開けたら、先細りになっているテーパータイプのタップでガイドを作ります。初めから仕上げ用のテーパーなしのタップで切るのは難しいです。ガイドとなるネジ穴を穴の入り口に作る必要がありますが、仕上げ用ではガイドを作ることが非常に難しいためです。

3. 潤滑性を高める

潤滑オイルを使用するとタップがより滑らかに回って穴を開けやすくなります。潤滑剤を使わないと切りくずにより目詰まりを起こしやすく、タップの寿命が縮みます。

4. 進んで戻しての繰り返し

タップを下穴に挿入し、ゆっくりと右回転させます。右に1回転させたら、左に半回転させて一度元の位置に戻します。半周掘り進んだら半周戻すのを繰り返して掘り進むことがタップ加工の基本です。必要以上に力を入れず、慎重に作業を進めることも重要です。

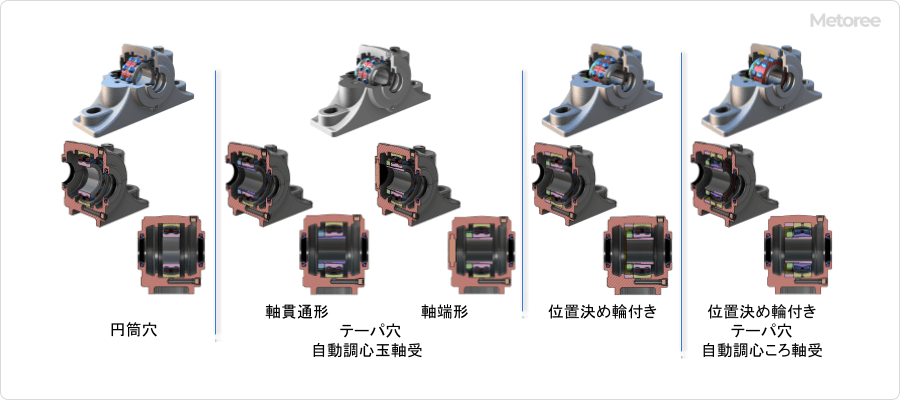

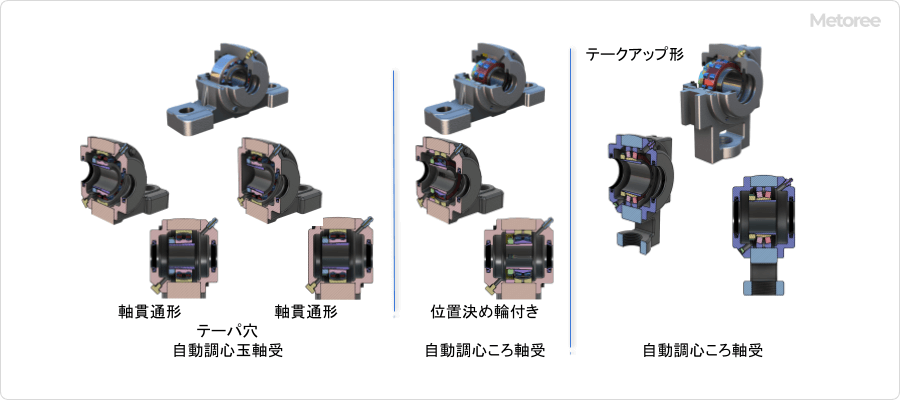

タップレンチの種類

タップレンチは次の2種類に大別できます。

1. T字型

ハンドルの形状がT字型です。スリットのあるホルダを締め込んで、タップのシャンクを保持します。バーが短く、片手で使いやすい大きさです。狭くて深い場所にもねじ穴を作りやすいですが、トルクは大きくないため、タップが大径のものや切削抵抗が大きい場合には向いていません。

2. ラチェット型

T字型にラチェット機能を追加したタイプです。作業性が高く、短時間で効率良くタップを加工できます。回転方向を切り替えるツマミがあるため、持ちかえる必要がありません。小径のタップ加工や加工性に優れた被削材に適しています。

タップレンチの選び方

タップレンチを選ぶ際には以下のような利点と欠点に注意する必要があります。

1. 利点

手回しで作業するため、タップが折れにくいです。無段変速が搭載された充電式工具の場合には慎重に作業できますが、無段変速が搭載されていない充電式工具は一気に回転するため、少しでも曲がっていたらすぐに折れてしまいます。

タップレンチは大きくないため、腰袋に入れて持ち運べます。使用頻度が少なくても、ツールバックに入れておけば安心です。

2. 欠点

手で回転させるため、充電式工具よりも作業効率が悪いです。