ゴムパッキンとは

工学的な用語では、回転体などの運動部に用いられるシール材をパッキンといい、静止部に使用されるシール材をガスケットといいますが、ゴムパッキンは一般的に静止部に用いられるゴム製シール材を指します。

ゴムパッキンの使用用途

ゴムパッキンは工業設備・実験設備に用いられるだけでなく、様々な容器の蓋や家庭内のシャワーノズルや水道管など日常生活の多くのシーンでも活躍しています。

例えば、配管やバルブの接合部に配されて、これら部位における気密性・液密性を高めて、内部流体の漏洩や異物混入を防ぎます。

ゴムパッキンの原理

ゴムパッキンは、名前の通り、ゴムにより形成されており、ゴムの伸び縮みする性質に起因して、その機能を発揮します。

ゴムが伸びるのは、ゴムを構成する高分子が外力により引き伸ばされても、硫黄原子により分子間のつながり(架橋)が保たれて、結合が維持されるためです。

このため、ゴムは外力により引き延ばされても、ある程度の外力までは断裂することなく伸びます。

一方、外力がなくなった際には、元の状態に戻って縮むため、伸び縮みがなされます。

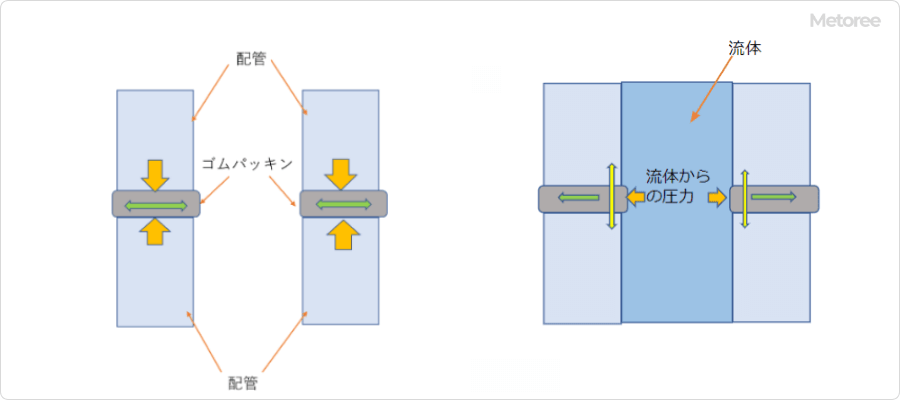

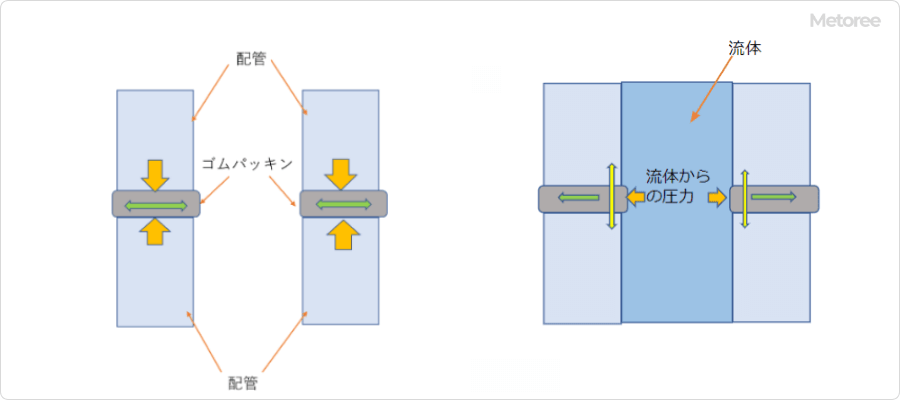

このような性質のゴムよりなるゴムパッキンを配管等の接合部に用いると、図1に示すように、配管の接合部の締め付けによる図面縦方向の外力(オレンジの矢印で示す)により、図面横方向(黄緑の矢印で示す)に伸びて接合の間隙を埋めます。

また、図2に示すように、配管内部に流体が流れる際の圧力による配管の径方向すなわち図面横方向の外力(オレンジの矢印で示す)によってゴムパッキンの配管の内径側が径方向に縮む(黄緑の矢印で示す)とともに、配管の長さ方向すなわち液体が流れる方向(黄色の矢印で示す)に伸びて配管の隙間を埋めます。

図1. 配管とゴムパッキンにかかる力の関係を示す模式図(左) / 流体からの圧力とゴムパッキンに掛かる力を示す模式図(右)

このようにゴムパッキンが伸び縮みして配管の隙間を埋めるため、流体の外部への漏洩や外部からの異物の混入を防ぐことが可能となります。

また、流体が流れなくなった場合には、ゴムパッキンには配管の締め付けにより図面縦方向の外力のみが掛かることとなり、ゴムパッキンは図1に示すように元の形状に戻り、再度流体より外力が加われば同様の機能を発揮するため、繰り返しの利用が可能です。

この性質を生かし、配管などの接合部のほか容器の蓋などのように、何度も繰り返し開閉する部位においても使用可能です。

ただし、ゴムパッキンは、完全に元の形状に戻ることはできないため、その機能は徐々に低下します。

このため、ある程度の期間内での使用とし、劣化したら交換することが必要です。

ゴムパッキンのその他情報

1. ゴムパッキンの製造方法

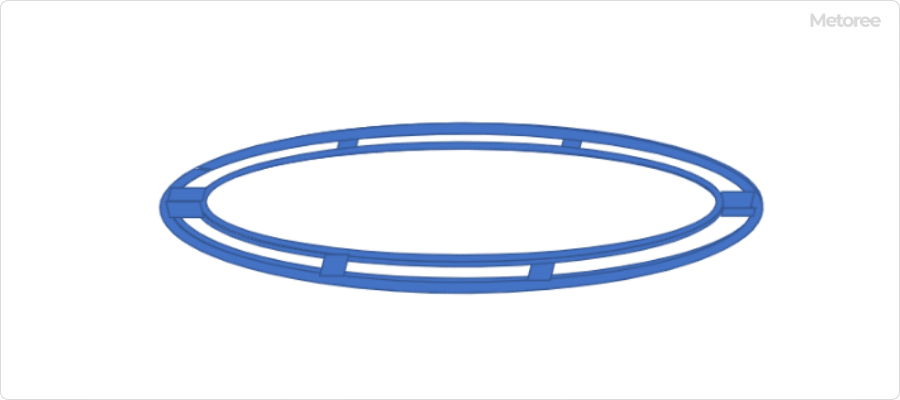

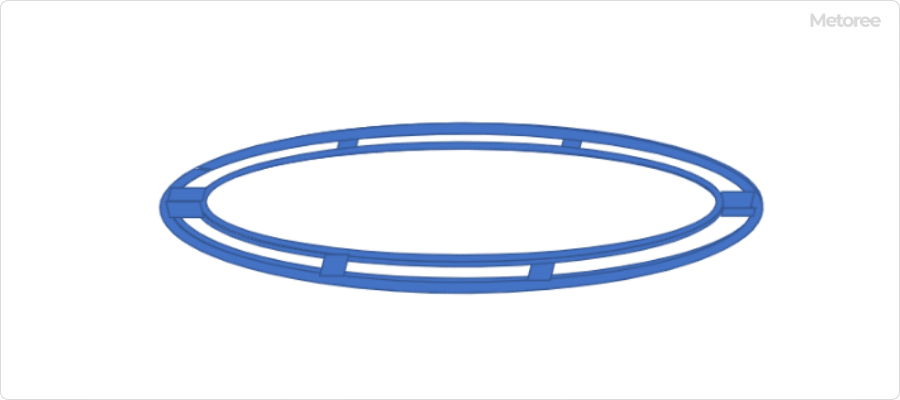

図2. 二重リング状ゴムパッキンの模式図

ゴムパッキンは、シールテープなどのシール材よりも安価で様々な材質で製造されています。

ゴムパッキンの製造方法としては、ゴムシートを所定の形状に打ち抜く方法と、金型を用いて射出成型などで製造する方法が挙げられます。

金型を使用して製造する場合、図3に示すようなリングが二重になっているような複雑な形状のものも製造可能です。

2. ゴムパッキンの材質

ゴムパッキンには様々な種類のゴムを使用することが可能であり、流体の種類や温度など系によって適切な材質を選定することが重要となります。

ゴムパッキンに用いられる材質は天然ゴムよりも合成ゴムがやや多く、具体的な名前を挙げていくとニトリルゴム(NBR)、

フッ素ゴム(FKM)、ウレタンゴム(U)、シリコーンゴム(VMQ)、エチレンプロピレンゴム(EPDM)、ブチルゴム(IIR)、スチレンブタジエンゴム(SBR)などが挙げられます。

3. ゴムの種類

ニトリルゴム(NBR)

ニトリルゴムは、最も一般的な合成ゴムの一つであり、耐油性、耐摩耗性、耐老化性に優れる材料であることから、耐油性が必要な使用状況のパッキンの材料としてまず検討すべきゴムだと言えます。

また、ニトリルゴムは耐老化性にも優れているため、長期間使用する部分に使用するのに適しています。

その一方で、耐候性が弱いため、直射日光が当たる場所などでの使用にはあまり適しません。なお、保管期限は10年ほどです。

フッ素ゴム(FKM)

フッ素ゴムは、他のゴムと比べて、耐熱性、耐油性、耐候性および耐薬品性が優れています。

このため、化学薬品を使用する状況下のパッキンに多く使われています。

ただし、フッ素系ゴムは物理的な衝撃に弱く、取り扱いの際には注意が必要です。なお、保管期限は20年ほどです。

ウレタンゴム(U)

ウレタンゴムは、耐摩耗性が高く、機械的な強度が総合的に強いことが、最大の特徴で、摩擦が多い環境下で使用するパッキンに適しています。

一方、耐水性が弱いため、濡れている場所や湿度が高い環境での使用にはあまり適しません。

なお、保管期限は10年ほどです。

シリコーンゴム(VMQ)

シリコーンゴムは、人体への影響が小さいことが最大の特徴です。また、耐熱性や難燃性にも優れており、温度によって形が変わりません。

値段も比較的安定していることから、生活用品への使用も多く、安全な特性を活かして、炊飯ジャーのパッキンや水周りの商品に用いられています。保管期限は20年ほどです。

エチレンプロピレンゴム(EPDM)

エチレンプロピレンゴムは、耐候性、耐寒性、耐無機薬品性に優れている材料です。

もともとゴムは直射日光や極端な寒さに弱く、硬くボロボロになってしまいますが、エチレンプロピレンゴムは耐候性、耐寒性に優れる為、屋外で使用しても問題のない材料です

屋外で使用されるゴム電線などに使われています。ただし、耐油性は弱いため、耐油性を必要としない使用環境であれば、汎用性が高い材料です。保管期限は20年ほどです。

ブチルゴム(IIR)

ブチルゴムは、イソブチレンに少量のイソプレンを共重合させて作られたゴムであり、防振性、絶縁性、耐水性、耐候性、耐薬品性、耐熱性に優れています。

工業品から家庭用品まで使用の幅は広く、生活には欠かせない材質です。

スチレンブタジエンゴム(SBR)

スチレンブタジエンゴムは、エチレングリコールやブレーキ油などの動物油・植物油に対して優れた特性を持っています。

また、天然ゴムと比べ、耐摩耗性、耐老化性に優れており、価格も安価な材質です。

熱に対しても強く、均質な製品を作りやすいのが利点であり、タイヤやホースなどにも広く使われています。

まとめ

配管や家庭用品など、様々な用途で使用されるゴムパッキンですが、その材質や形、製造方法により、大きく特性が異なります。

使用環境や用途に合わせた材質、形、その材質と形状に適した製造方法を用いて製造されたものを使用することが必要です。

また、耐久性の点も鑑み、必要な時期に交換することも必要です。

参考文献

日本プラントメンテナンス協会 実践保全技術シリーズ編集委員会編『実践保全技術シリーズ4シール技術』 1994年 ISBN 4-88956-066-1

日本プラントメンテナンス協会編 『わかりやすい機械要素―基礎から取扱いまで〈下巻〉』 JIPMソリューション 2001年 ISBN 4-88956-189-7

https://www.kyowakg.com/tech/bosuipacking/

https://www.packing.co.jp/ORING/moredomegenri.htm

https://www.packing.co.jp/PACKING/packingzaiindex.htm

https://www.e-sealpacking.com/guide/

https://www.ontech.jp/column/theme01/column19.php