使い捨て防護服とは

使い捨て防護服 (英語: Disposable protective clothing) とは1回限りの使用用途を想定した防護服です。

通常の衣類の上から羽織って使用し、各種用途に応じて最適なものを使い分けます。従来の用途は自衛隊の訓練や演習、作戦実行、病院での感染症治療 (例.新型インフルエンザ、SARS) などです。しかし、最近はコロナ禍における医療分野での使用ニーズが高まっており、入手性が悪くなっています。

図1. 防護服の概要

使い捨て防護服の使用用途

使い捨て防護服はあらゆる作業現場におけるさまざまな危険有害因子 (ハザード) から作業者を防護するために用いられます。

危険有害因子とは、酸アルカリ成分や化学薬品、および、放射性物質やウイルスなどです。更に、ナイフなどの鋭利な刃物による突き刺し、高速飛散物や高温、火炎、電気火花なども含まれます。

服の特性や危険有害因子の種類によってISO/JIS規格が詳細に規定されています。JIS規格 T8115の定義は、「酸、アルカリ、有機薬品、その他の気体及び液体並びに粒子状の化学物質を取り扱う作業に従事するときに着用し、化学物質の透過及び/又は浸透の防止を目的として使用する防護服」です。また、対象の危険物質や化学防護服の構造に応じて、種類が異なっており、それぞれに要求性能が規定されています。

使い捨て防護服の具体的な使用例には下記のようなものがあります。

- 化学プラントの工事など、皮膚が酸、アルカリ、有機薬品、粉じん等の有害化学物質に暴露または接触する可能性がある現場

- 寒冷地での作業時における凍結防止

- アスベスト作業時

- ダイオキシンやPCB処理

- 新型コロナ感染症の治療の際の二次感染対策

- 放射性物質の取り扱いや除染作業

- チェーンソーなどの機械的な衝撃への対処が必要な現場

使い捨て防護服の種類

使い捨て防護服は、用途・使用素材に応じて様々な種類のものに区分されます。

1. 用途別分類

図2. 特殊な防護服の例

化学防護服

有毒ガスや薬品の浸透を防ぐ目的で作られている防護服です。身体に危害を加える液体 (酸、アルカリ、有機溶剤など) 、ガス、エアロゾル、粉じんなどが付着したり経皮吸収するのを防ぎます。JIS T8115では、対象の危険物質や化学防護服の構造に応じて、タイプが分かれており、そのタイプ毎に要求性能が規定されています。

バイオハザード対策用防護服

生物的危険物質 (ヒトに危害を及ぼす病原体及び生物由来物質) への暴露又は接触の危険から防護するための防護服です。

熱と炎に対する防護服

熱や炎から身体を防護するために使用する防護服です。例えば、高い輻射熱や高温溶融金属の飛散に晒される、製鉄業界の製錬所などが例として挙げられいます。

機械的な衝撃に対処する防護服

刃物などの鋭利な物による切創や突き刺しを防ぐために使用する防護服です。具体的な例としては、チェーンソー使用現場では、下半身の大腿部や膝下を保護することが必要です。

放射性物質による汚染に対する防護服

放射性物質による汚染に対する防護を目的として使用する防護服です。

電気に対する防護服

電気による危険から身体を防護するために使用する服及び静電気帯電を防止するために使用する防護服です。

寒冷に対する防護服

外気温がマイナス温度まで下がる地域や特殊な場所で、寒冷から身体を防護するために使用する防護服です。

高視認性安全服

車両・建機などの移動体による接触・衝突事故を防止するため、着用者の存在について視覚的に認知度を高めるために使用する防護服です。

2. 素材別分類

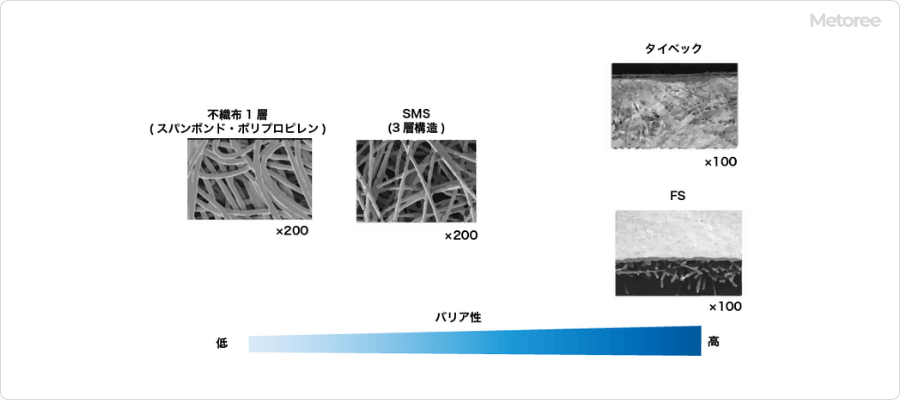

図3. 様々な防護服素材

不織布一層タイプ

スパンボンド・ポリプロピレンの素材を使用した製品です。スパンボンドの単層構造であるため、繊維間の空隙が多数あります。バリア性は多少劣るものの安価であり、コストを重視する場合に適当です。軽度の汚れには十分対応可能です。

SMS

SMSポリプロピレンを素材に用いた製品です。スパンボンド、メルトブロー、スパンボンドの3層構造となっています。強固な耐摩擦性と、布のような手触り感が特長です。比較的安価でであるものの、擦れや軽度の汚れに強く、粉じんや飛沫などに対して高いバリア効果があります。

FS

フィルムラミネートが使用されている製品です。ポリプロピレン、スパンボンド不織布などの表面に薄いフィルム素材を貼り付けた構造をしています。汚れ、粉じんに対するバリア性が高く、優れた防水性があるため、水場作業に適しています。

タイベック®

タイベックとは、デュポン社独自の特殊素材であり、0.5~10ミクロンの高密度ポリエチレンの連続極細繊維に熱と圧力を加えて結合させたものです。1ミクロン以下の微粒子に対しても優れたバリア性を発揮します。ポリマーコーティングを施した2層構造の防護服もあります。

使い捨て防護服の選び方

上記で紹介したように、防護服は、ハザードの種類により様々な種類の製品があります。作業管理者及び作業担当者は、これらのハザードや防護服に対する正しい知識を身につけ、ハザードに合致する防護服を選ばなければなりません。誤った使い方で使用すると、健康を損なう可能性が高まります。

また、知識が十分でない場合、汚染された防護服をそのまま作業場外へ持ち出してしまい、当事者以外の人員がハザードにばく露する二次災害の危険性も高いです。作業時は周囲環境に潜むハザードを調査し適切な防護服を選定した上で、正しい使用方法や着脱方法をしっかり教育する必要があります。

参考文献

https://www.askul.co.jp/f/special/product_column/protectiveclothing/

https://www.tyvek.co.jp/pap/use/