シーラとは

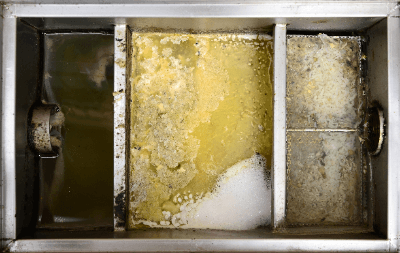

シーラとは、塗装の下地処理に使用される塗料です。

建設現場での外壁塗装や内壁塗装、修繕などで使用されます。水性、油性、その他様々な種類が存在するため、塗装する対象の種類によって適切な効果を持ったものを選定することが重要です。

シーラの使用用途

シーラは、外壁工事や内壁工事などの塗装時に使用されます。塗装は「下塗り」「中塗り」「上塗り」など3段階に分けて行いますが、シーラは「下塗り」で使用されているものです。

シーラ塗りを行うことで、最終塗装面である上塗り面の仕上がりが向上し、下地の補強につながります。仕上がりの綺麗さだけでなく、劣化対策になるのが大きなメリットです。

シーラの原理

その語源である英語では、「覆い隠す」「接着」「密閉する」などの意味を持ちます。その名の通り、塗装の際にシーラを下塗りとして塗ることで、密着性が強化されるのが特徴です。

そのほかにも、壁面の強度が増したり、劣化を遅らせる効果もあります。また、シーラには水性タイプと油性タイプがあり、それぞれメリットや目的が異なります。水性タイプには水性塗料を、油性タイプには油性塗料を塗るのが基本です。

1. 水性タイプ

水性タイプは、比較的臭いが少ないため主に室内の壁紙や天井の塗装に使用されます。シーラに含まれている水分が蒸発することで膜ができます。しかし、水に溶けやすいため、雨などの外的環境の影響を受けやすい外壁には適していません。

2. 油性タイプ

油性タイプは、臭いが強い代わりに浸透性が高く補強効果に優れているため、外壁などの劣化の激しい塗装面に対して主に使用されます。

シーラの特徴

シーラは種類によって、以下の違いも存在します。そのため、用途に応じて最適なものを選ぶことが重要です。

1. 塗装面と塗料の密着性向上

シーラが接着剤のような役割を果たします。上塗り材を直接壁面に塗るよりも、間にシーラを塗ることで、シーラと塗料が密着し、塗膜の剥がれなどの劣化防止につながります。

2. 塗装時の塗料の吸い込み抑制

塗料が着いていない壁面に対して直接塗料を塗ってしまうと、一気に塗料が染み込み、色が変わってしまったり、ムラになったりする可能性があります。特に、壁面に傷が入ってしまっている場合は、塗料が傷口から入り込みやすい状態です。シーラを最初に塗ることで、中塗りや上塗りでの塗料の吸い込みを防ぎ、より綺麗な仕上がりにすることができます。

3. 塗装面の下地を補強できる

これから塗装をする面に対してシーラ塗りを行っておくことで、劣化した下地を補強できます。風化したコンクリートやモルタルをシーラで補強することにより、塗料もより綺麗に塗れるだけでなく、耐食や防腐効果も期待できます。

シーラの種類

シーラには、目指す効果や塗装面の素材によって使用する種類を見極めることで、より高い効果が期待できます。

1. ヤニ止め用シーラ

主に内壁や天井などに使用されます。タバコのヤニや雨じみなどによって汚れてしまった壁紙の上からでも塗ることができ、塗料に染み出すのを抑える効果もあります。

2. カチオンシーラ

浸透性、密着性、経済性に優れ、外壁、内壁どちらにも使用できるシーラです。また、薄い膜が作られる造膜型と下地へ浸透する浸透型があることから、施工の適用範囲が広いのが特徴です。

劣化した壁面を補強する効果のある透明タイプと、壁面にある微小な穴を埋めて上塗りを密着させやすくする効果のあるホワイトタイプがあります。ただし、上塗り塗料に強溶剤型塗料は使用できない点にちゅいが必要です。

3. コンクリート強化用シーラ

耐久性に優れ、粉塵やホコリの発生を予防することができます。コンクリートやモルタルに使用する際に最適です。

シーラのその他情報

プライマとの違い

同じ下塗りとして使用されるプライマですが、密着性を高める効果を持つ点は変わらないものの、多少の違いもあります。プライマは主に、密着性の低い金属部分やプラスチックに対して使用されます。密着効果の他に、表面の凹凸をなめらかにしたり、錆止めの効果もあります。