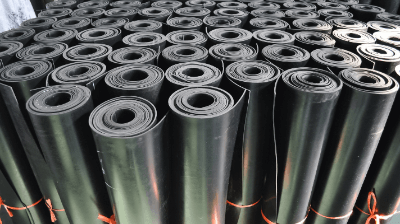

ゴムロールとは

ゴムロールとは、金属やプラスチックなどの材質の芯にゴムなどの弾性のある物質を被覆し、研磨した棒材です。

表面に被覆したゴム特有の特性を生かし、多種多様な素材の搬送用途に用いられています。ローラーの芯には鋼が一般的に用いられますが、使用条件に応じ、アルミニウムやステンレス鋼、プラスチックなども使用されます。

近年は、軽量化の観点から、炭素繊維強化プラスチック製のローラー芯も流通してきています。表面のゴムの特性も重要で、用途に応じた材質や表面性能を選択することが大切です。

ゴムロールの使用用途

ゴムロールは印刷機械をはじめ、製紙や製鉄、コンバーティング産業に至るまで幅広い分野で使用されています。各種用途に応じ、ゴムロールメーカーは芯とゴムの素材、凹凸などの表面形状を選択しています。

代表的な使用用途は、以下の通りです。

1. 印刷

新聞をはじめとする印刷物は高速で素材を搬送する必要があるため、古くからゴムロールが用いられてきました。その種類は多く、輪転用からグラビア印刷用、段ボール印刷用など多岐にわたります。

2. 製紙

製紙は印刷と並び、古くからゴムロールが用いられている用途です。紙の搬送ラインでは、ゴムロールと素材の間に静電気が発生しやすい環境にあります。静電気はホコリ付着の原因になるだけでなく、オゾンを発生させることでゴム自体の劣化も引き起こします。このような不具合を発生させない機能を持つロールが使用されています。

3. 製鉄

私たちの身の回りには住宅や自動車、鉄道など鉄素材で造られた製品が多くあります。この鉄の製造にもゴムロールが使われています。

製鉄の分野で使われるゴムロールへの要求は高く、まず高温かつ大きな荷重に耐えられるものでなければいけません。また、冷却設備のラインでは、コイルを酸で連続的に洗浄する必要があり、搬送用のゴムロールには耐薬品性も要求されます。

ゴムロールの構造

ゴムロールは、芯と表面のゴムにより構成されています。それぞれの構成部材の特徴を以下に説明します。

1. ローラー芯

ゴムロールは大きい荷重が加えられる条件など過酷な環境で使用されることが多いため、それに耐えられる芯材を選択する必要があります。素材には鋼管が良く使われてきましたが、特殊な用途の場合にはステンレスやアルミニウム、樹脂製のものも使用されます。近年は搬送スピードの高速化に伴い、遠心力の増加に耐えられる特殊な加工が施された芯材も開発されています。

2. ゴム

搬送する素材に直接触れるゴムに求められる性能は数多くあります。代表的なものとして、まず挙げられるのは摩擦係数の高さです。摩擦係数が低いと、高速で搬送される製品をしっかりグリップできません。

次に挙げられるのは変形に対する耐久性です。搬送中は素材に強い張力がかかるため、皺が発生する恐れがあります。その皺がゴム表面に転写され残存してしまうと、製品不良が連続して発生してしまいます。

そのため、変形に対する復元性が重要です。続いて重要なのが耐薬品性です。製紙や製鉄の過程では酸や化学物質にロールが触れることが多く、それに対する耐性が求められます。

ゴムロールのその他情報

ゴムロールの製造方法

ゴムロールの製造過程は様々ですが、全てに共通して先ず行われるのが原材料の配合と精錬です。その後、以下に示す四つの方法のどれかでゴムとローラー芯を接着させたのち、ゴムを加硫させることで架橋反応を起こし、弾性を付与します。そして、特殊な表面加工や研磨を施すことで製品となります

1. 積層法

精錬したゴムをキャレンダーロールでシート状に成型し、そのゴムシートをローラー芯で巻き上げ接着させます。基本的にはローラー芯に接着剤を塗布しています。

2. 押し出し法

精錬したゴムを押し出し機でロール状に成型するシンプルな方法です。積層法と並びよく使用される成型方法です。

3. 型成形法

金型を使用する製造方法で、金型に精錬したゴムを充填し、プレス機にて加熱及び加圧を行い成形します。金型のサイズを大きくすれば、一度に多くのゴムロールを製造できます。

4. 注型法

樹脂製の金型に精錬したゴムを流し込みオーブンで加熱し成形します。この製法は大量生産には適しておらず、小ロット生産や試作品などの製造に用いられます。