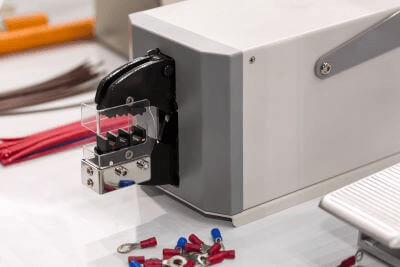

圧着機とは

圧着機とは、金属製の端子と電線を結合する際に用いられる「圧着」と呼ばれる作業を行うために使用する工具のことです。

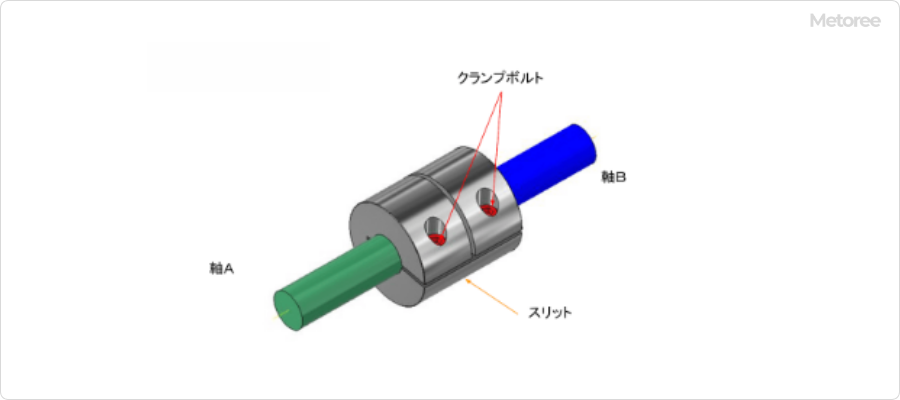

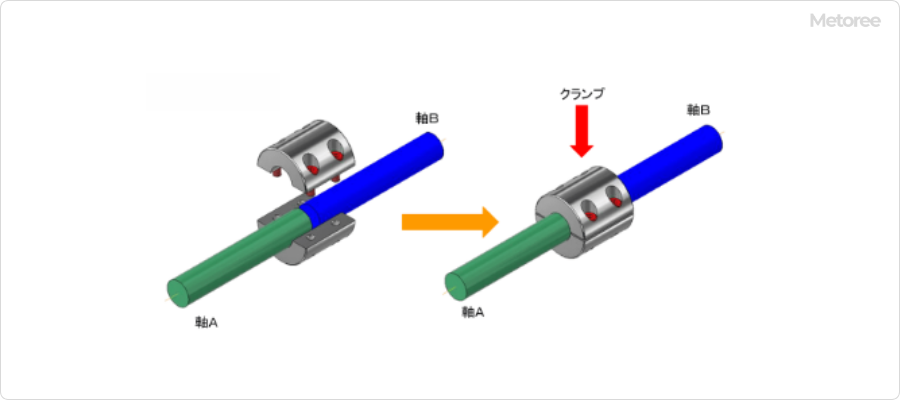

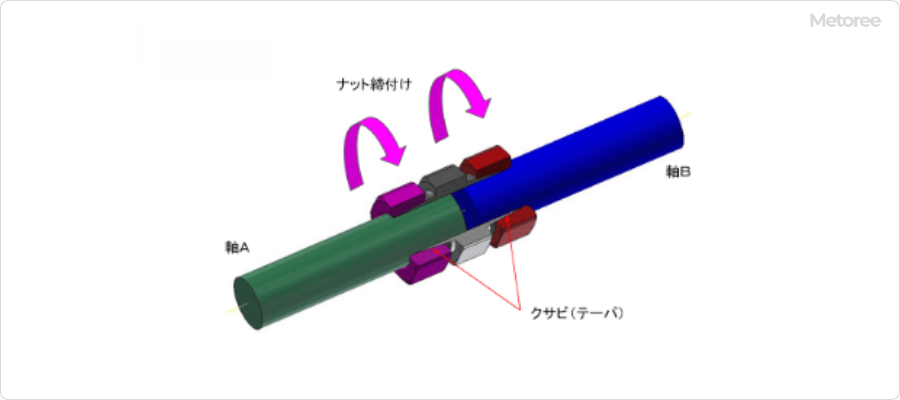

圧着とは、電線と圧着端子を専用のカシメ型で押しつぶすことによって電気的に結合させる作業のことを指します。圧着機は、電線と圧着端子の大きさや幅に合わせた専用のカシメ型を上下にそれぞれ装着し、両者を挟み込むようにして押しつぶします。

圧着機のカシメ部分はペンチのような見た目となっており、力を加えることで圧着端子側に塑性変形を発生させ電線に対して端子が噛み込むことで結合する構造です。

圧着機には手動式と電動式があり、用途によって使い分けられます。特に太い電線に使用する場合には主に電動式が用いられています。その理由は、電線のサイズに伴って圧着端子も比例してサイズが大きくなるため、圧着時に端子が塑性変形を起こしにくくなり、より大きな力を掛けないと圧着できず、人力では対応できない場合があるためです。

圧着機の使用用途

圧着機は様々な場所で電線の圧着に使用されています。

例えば自動車や家電製品等です。これらの内部には様々な機能を使えるようにするため、たくさんの電線が配線されていますが、電線と電線の継ぎ目部分にあたるコネクタには、各電線と圧着端子が1対の状態でコネクタへ挿入されています。この各電線と端子の圧着作業において圧着機を用いることで、信頼性の高い電気的な結合をさせることができます。

具体的な圧着作業の手順としては、電線の皮膜を剥ぐことで内部の芯線を露出させ、圧着端子に電線を重ねた状態でセットします。その後、圧着機に装着された専用のカシメ型で上下から挟み込み、力を加えることで端子に塑性変形を起こさせ結合します。

また、圧着は熱や薬剤に弱い部分にも用いられています。電線を結合させる場合は圧着以外にもはんだ付けを行うことで電気的に結合できますが、はんだ付けは熱を加える必要があるため場合によってはんだ付けが難しい物もあります。対して圧着は熱や薬剤を必要としないので、加工のスピードも早く電気的な接続の信頼性も高いため多くの電線で使用されています。

圧着機の原理

圧着機は、荷重を掛けて電線と圧着端子を専用のカシメ型で押しつぶすことにより2つを結合させる工具です。

駆動方式は手動式と電動式の圧着機がありますが、ここではこの2つの原理や特徴について紹介します。

1. 手動式圧着機

ペンチのような形状をしており、人が手に持って圧着を行います。電線と圧着端子をセットし、挟み込むように押しつぶすことで圧着します。

メリットは、人の手によって圧着を行なうため、作業する場所を選ばず手軽に作業を行えることで、機械的にも電気的にも信頼性の高い結合が可能な点です。

デメリットは、動力が人力なため作業時に加えられる荷重に限界がある点です。そのため、特に太い電線の場合は荷重を加えると変形した圧着端子が元に戻ろうとする力が働くため、上手く圧着できない場合があります。

2. 電動圧着機

手動圧着機と同様に圧着を行いますが、押しつぶす作業を電動で行います。

電動のメリットは、太い電線も圧着ができるという点です。電線が太くなるほど圧着端子も比例して大きくなるため、端子に塑性変形を発生させるためには大きな力を必要とします。しかし、電動圧着機ならば加える荷重を容易にコントロールできるため、太い電線でも結合させることができます。

特に大電流が流れている箇所の電線は耐熱の関係から非常に太い電線が使用されているため、電動の圧着機が用いられています。

デメリットは、手軽にどこでも設置できない点です。動力が電動であるため、使用するためには電池や電源が必要になり屋外での使用は難しくなります。また、重量も重く小型化は難しくなり、本体の価格も高くなります。

参考文献

https://diytools1.com/2016/04/10/post-13890/

https://t-denso.com/archives/256

https://genki-heiwado.com/kougu/blog/2016/11/15/