ガス分析計とは

ガス分析計とは、ある物質のガス成分を分析するための装置です。

気体中の成分の濃度を測定する場合が一般的で、対象とするガスは二酸化炭素や一酸化炭素、酸素、窒素酸化物などがあります。使用用途に応じて測定できるガスの種類や項目数などは大きく異なります。

工場では大気汚染のモニタリングや省エネルギーのために使用されます。その他、農業分野など、幅広い用途で使用される機器です。

ガス分析計の使用用途

ガス分析計は複数種のガスを測定できることから、使用される場面も様々です。以下はガス分析計の使用用途の一例です。

1. 環境監視

大気中のガス成分の濃度を監視することで、大気汚染の状況を把握して適切な対策を講じることが可能です。二酸化炭素や一酸化炭素、窒素酸化物、硫黄酸化物などの濃度を測定します。

また、工場排気ガスの測定に使用されるガス分析計は排ガス分析計とも呼ばれます。排ガス分析計は大気汚染防止法で特定されたばい煙発生施設などでは設置が義務付けられており、環境監視用とで広く使用されています。

2. 医療

医療においてもガス分析計が応用され、主に呼吸器疾患や代謝性疾患診断または治療に使用されます。肺機能検査で呼気中のガス成分の濃度を測定したり、血液ガス分析で血液中のガス成分の濃度を測定することがあります。

医療用のガス分析計は高精度な測定が求められ、医療従事者が簡単に操作できるように設計されています。特に、緊急時や救急車などでの使用においては、素早く正確な測定が必要なため、簡単な操作性が重要です。

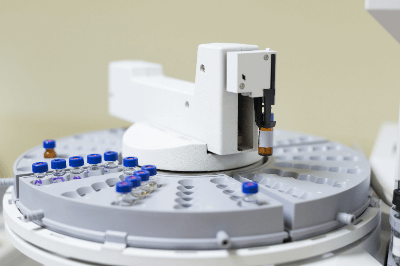

3. 産業プロセス

化学プラントや製造工場のプロセス制御に使用されます。反応器内のガス成分の濃度を測定して、プロセスの最適化や品質管理に役立てます。食品業界では鮮度や品質を評価するために、パッケージ内の空気中のガス成分の濃度を測定することもあります。

ガス分析計の原理

ガス分析計によって測定できる気体は複数存在します。そのため、分析の方式は多岐に渡ります。以下はガス分析計の原理一例です。

1. 赤外線吸収法

試料に特定の波長を持つ光を照射し、吸収された赤外線量をマスフローセンサーで検出する方法です。照射の種類によってダブルビーム式・シングルビーム式があります。ダブルビーム式は基準セル (ブランク) と試料セルを比較してガスの濃度を検出する方式で、シングルビーム式は試料セルのみを測定する方式です。

2. 熱伝導法

白金線を熱して試料ガスと接触させた際に、供給熱量と放射熱量との間で平衡した温度がそれぞれのガスの熱伝導率に依存することを利用した方式です。構造が簡単でさまざまなガスを測定することが可能です。

3. 磁気力法

試料に磁界を与えると、酸素が引きつけられる際に圧力が発生します。この圧力をマスフローセンサーで検出します。主に酸素濃度を測定するための方法です。

酸素を測定する方法にはジルコニア方式も存在します。高温下でジルコニア磁器が酸素イオンを通電する性質を利用する方式です。ジルコニア素子の電極に発生する起電力を検出することで酸素濃度を求めます。

ガス分析計の選び方

ガス分析計を選ぶ際は、ガスの種類、検出感度、使用用途などに応じて選定します。予算が限られている場合には、必要最低限の機能を備えた測定器を選ぶことが重要です。

まずは、測定したいガスの種類を確認します。ガス成分によって使用可能なガス分析計が異なります。原理は上記項のような製品が各種存在し、測定可能なガス成分が異なります。目的に合わせて選択する必要があります。

ガス種類を決定したら、検出感度を確認します。必要なレンジのガス濃度を測定できなければ用途を満たしません。濃度の低いガス成分を測定する場合には、高感度な測定器を選ぶ必要があります。

また、使用用途に応じて選定することも重要です。可搬式の製品や連続測定用の製品が存在するため、使用用途に応じて選定します。

参考文献

https://www.jemima.or.jp/tech/1-01-05-01.html

https://www.yokogawa.co.jp/solutions/products-platforms/process-analyzers/gas-analyzers/

https://www.fujielectric.co.jp/products/instruments/products/anlz_gas/genri.html

https://www.fujielectric.co.jp/products/instruments/products/anlz_gas/application.html