シリカとは

シリカとは、ケイ素の酸化物である二酸化ケイ素の総称です。

化学式はSiO2で、結晶構造はケイ素に4つの酸素が結合した四面体構造をしています。この四面体構造が組み合わさって、様々な構造を形成するため、結晶質、非晶質などシリカの種類は豊富です。

シリカは地殻中に多く含まれており、天然のシリカ結晶としては石英 (水晶) 、トリディマイト、クリストバライトなどの結晶形態で産出します。光学部品の乾燥剤であるシリカゲルの原料としての用途があります。

シリカの使用用途

シリカは無色透明の固体で、融点が非常に高いことが特徴です。また、耐薬品性にも優れており、一部の酸やアルカリとしか反応しません。

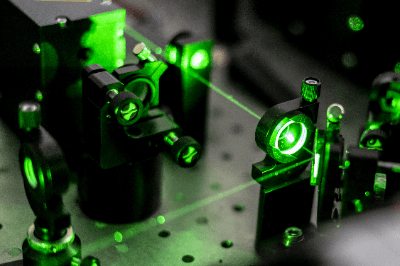

耐熱性や耐薬品性があることから、化学の実験器具や分光分析装置に使用されています。また、乾燥剤であるシリカゲルの原料にも使用されています。透明が高いものは、レンズやプリズムなどの光学部品に加工されます。

電子工業や半導体産業でも重要な役割を果たしています。シリカは絶縁体としての特性があり、電子部品や半導体デバイスの製造に欠かせません。さらに、ガラスや光ファイバーなどの材料としても広く使用されています。

シリカ結晶の1つである水晶は、装飾品や水晶振動子としての用途が知られています。

シリカの性質

シリカには結晶質と非晶質のものがあり、特にそれらをまとめて呼ぶ場合にシリカという名称を使用します。結晶性シリカとして、石英、クリストバライト、トリディマイトなどの結晶多形が知られています。一方、非晶質シリカは結晶性を持たない二酸化ケイ素を含有する物質の総称です。具体例として、シリカエアロゲルやヒュームドシリカなどが挙げられます。

シリカの化学式はSiO2ですが、1つのケイ素原子が4つの酸素原子と共有結合をしています。これらはSiO4の四面体構造を形成しており、各酸素原子は2つのSiO4四面体構造に属しています。石英、クリストバライト、トリディマイトなどの結晶性シリカの結晶多形はこのSiO4四面体構造の配列の違いから来ています。

シリカ自体は他の物質との反応性が低いですが、一部の酸、アルカリと反応します。例えば、フッ化水素酸と反応させるとヘキサフルオロケイ酸が生成し、水酸化ナトリウムと反応させるとケイ酸ナトリウムが生成します。

シリカの種類

シリカは二酸化ケイ素の総称で、以下のような様々な種類があります。

1. シリカ微粒子

球状や鱗片状などの形状や、粒子径、空隙率などの違いにより、異なる特性を示します。コロイダルシリカはシリカ微粒子が水などの溶媒に分散された状態のものです。

2. フュームドシリカ

乾式シリカ、高分散シリカと呼ばれる非常に嵩密度の小さい白色粉体です。

3. シリカエアロゲル

シリカの微粒子が3次元ネットワーク骨格を形成した構造で、空隙間隔がおよそ50nm前後の多孔材料です。

4. シリカガラス

シリカガラスは、金属不純物が少ない、熱に強い、幅広い波長領域の光をよく通す、酸やアルカリに侵されにくいなどの特徴を持っています。

シリカのその他情報

シリカの安全性

シリカの微粒子は不純物を吸着できるので、食品製造時の濾過助剤として使用されます。例えば、ビールなどの酒類や清涼飲料水などの濾過です。

シリカを経口摂取しても、人体への重篤な影響はほとんどありませんが、空気中に舞ったシリカ微粒子を鼻や口から吸入すると重篤な症状が現れることがあります。特に石英などの結晶性シリカを吸入すると珪肺と呼ばれるじん肺症の一種を発症すると報告されています。

じん肺症の症状の傾向としては、最初は自覚症状がありませんが、時間経過とともに咳や痰、さらには息切れや呼吸困難の症状が現れます。実際の発症例としては、高純度の結晶性のシリカ微粒子を取り扱う工場で、シリカ微粒子を吸入したことによる急性のじん肺が発症例が報告されています。このような事故を防ぐために、防塵マスクなどの保護具を使用して取り扱う必要があります。

参考文献

https://www.jstage.jst.go.jp/article/jar/16/4/16_4_269/_pdf/-char/en

https://www.jstage.jst.go.jp/article/kakyoshi/60/9/60_KJ00008230856/_pdf/-char/ja

https://www.jstage.jst.go.jp/article/jar/16/4/16_4_280/_pdf

https://www.jstage.jst.go.jp/article/jar/20/3/20_3_200/_pdf/-char/en

https://ehimes.johas.go.jp/wp/wp-content/uploads/2018/10/2018100404.pdf

https://www.mhlw.go.jp/new-info/kobetu/roudou/gyousei/anzen/dl/0309-1a_0002.pdf

https://www.mhlw.go.jp/shingi/2007/08/dl/s0809-5g.pdf

https://www.fpa.or.jp/library/kusuriQA/32.pdf