熱風発生装置とは

熱風発生装置 (英: hot air generator) とは、熱風や温風を発生させるヒーターなどの装置です。

瞬間的に大量の熱風を生成できるため、短時間で目的とする用途に適しています。シンプルな構造で容易に風量や温度を調節可能で、操作性に優れているのが特徴です。

また、外付けで送風口に用途にあった形状のノズルを取り付け、送風の方向や範囲を決められるため、より効果の高い使い方が期待できます。

熱風発生装置の使用用途

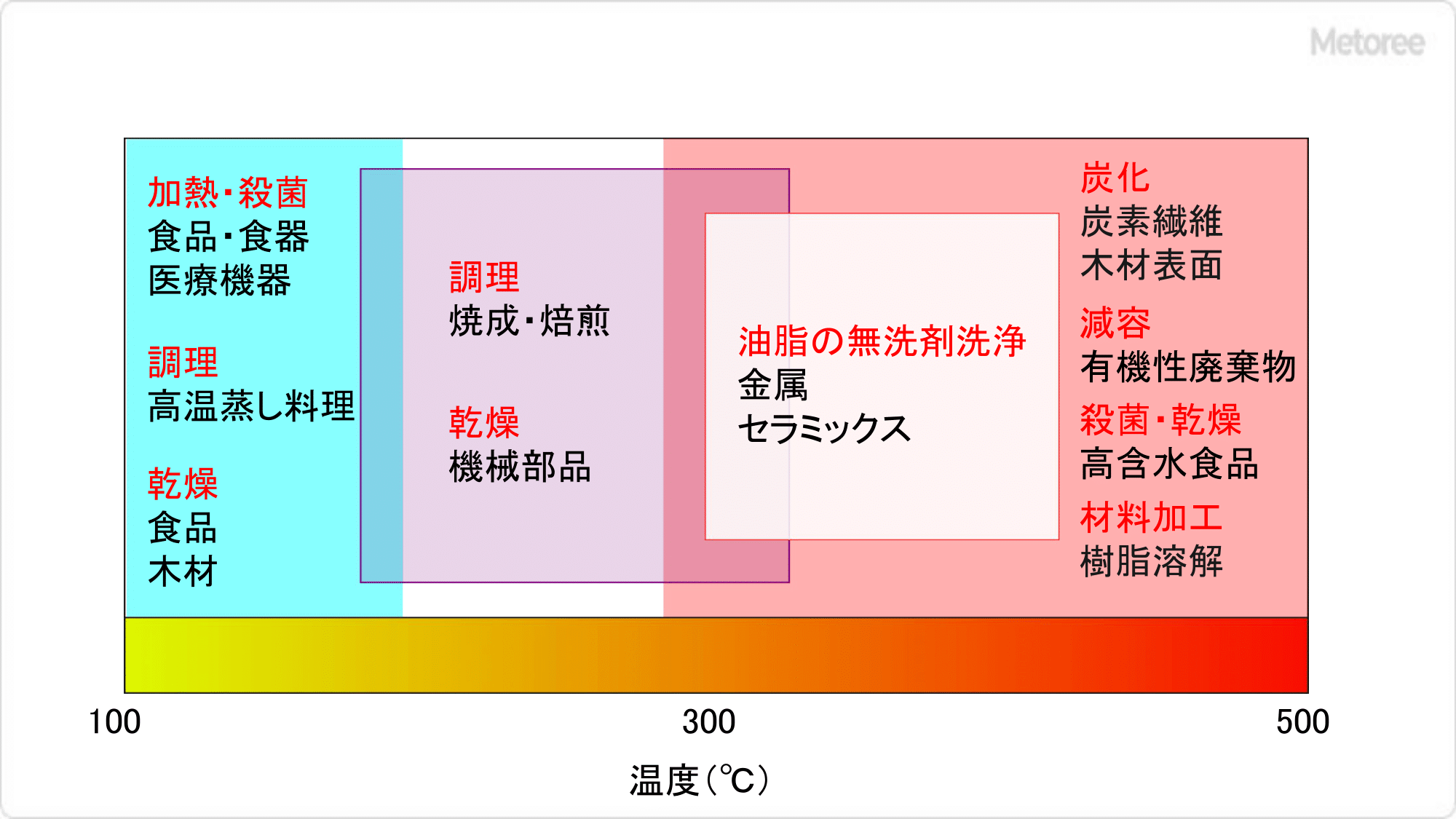

熱風発生装置は、高温の熱風を利用して空調などで室内の温度を上昇させるほか、工業用途で、乾燥、加熱、殺菌、溶解などを行うことができます。食品製造、薬品製造、工業分野などで幅広く使用されており、用途例として乾燥設備や、食品・薬品などの製造設備、製鋼・化学などの製造設備や、空調設備などが挙げられます。

具体的には、熱風によるビンなどの熱殺菌や、化学繊維・金属・熱可塑性の樹脂などを高温で溶解するケースです。また、室内の空気を上昇させる目的で、暖房などの空調設備や農業ハウスの加熱として利用する場合もあります。

また、半導体製造装置では、排気管のホットN2パージに、電子部品基板の熱処理に使われます。さらに、乾燥炉内の昇温・加熱・乾燥・焼付けに、洗浄後の水滴除去・乾燥、電子部品の接着後の乾燥・硬化、塗装部品の予熱・乾燥なども用途の1つです。

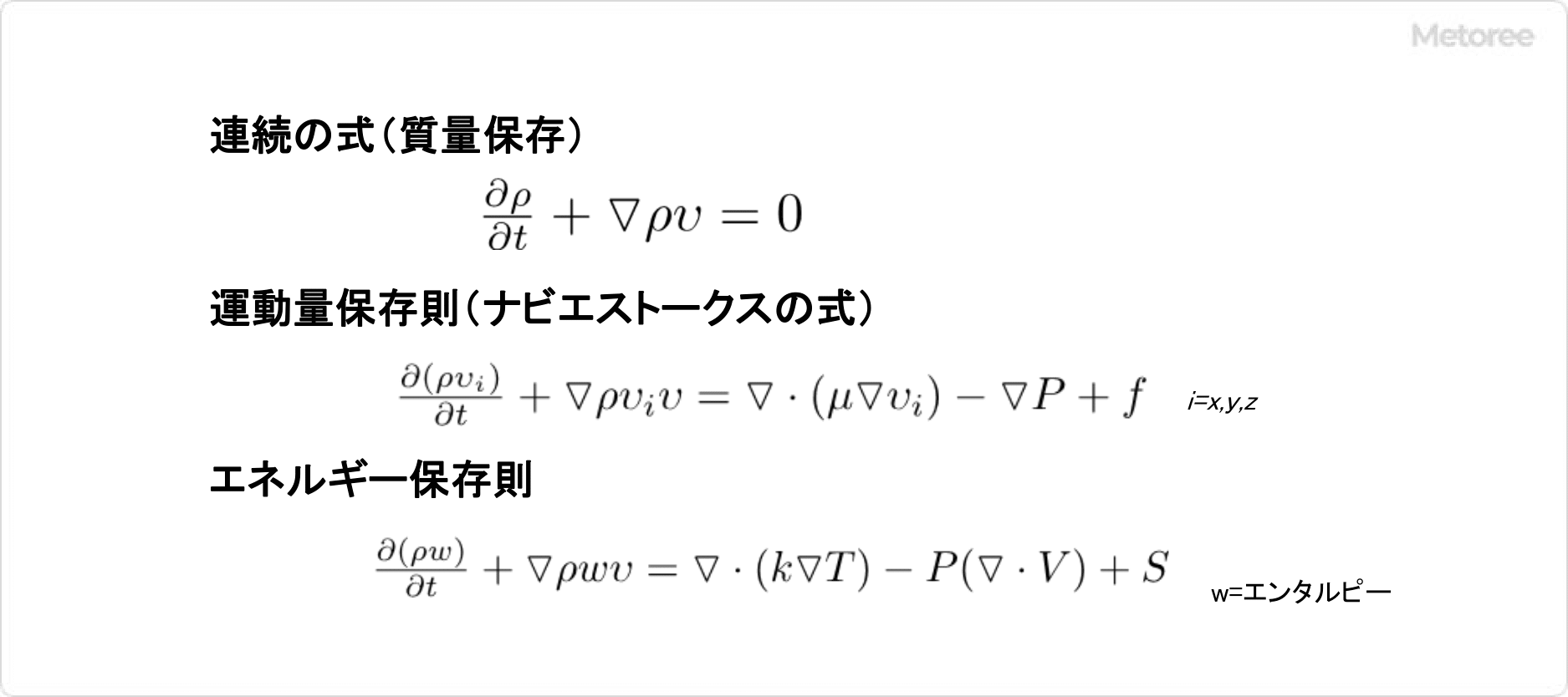

熱風発生装置の原理

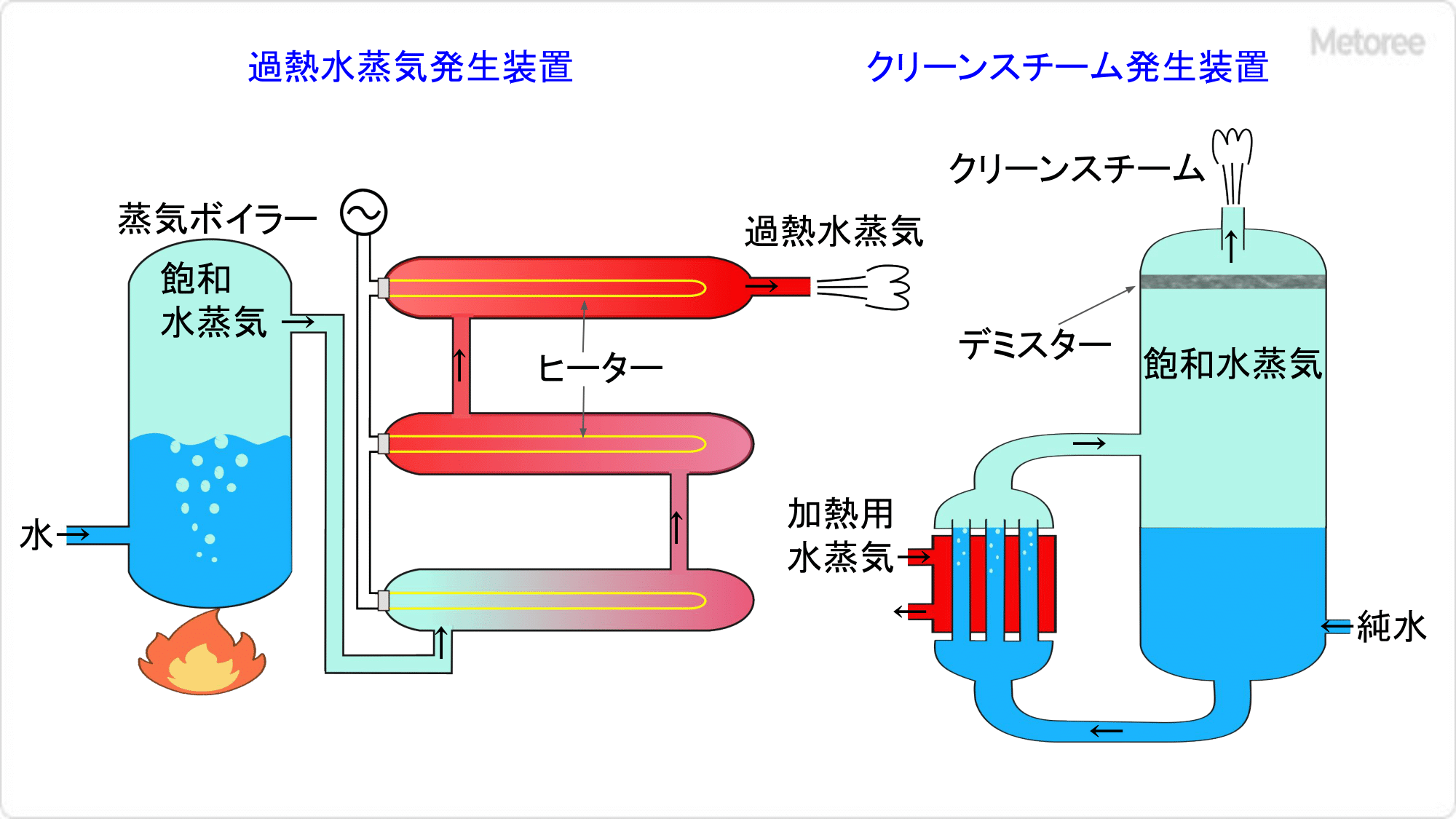

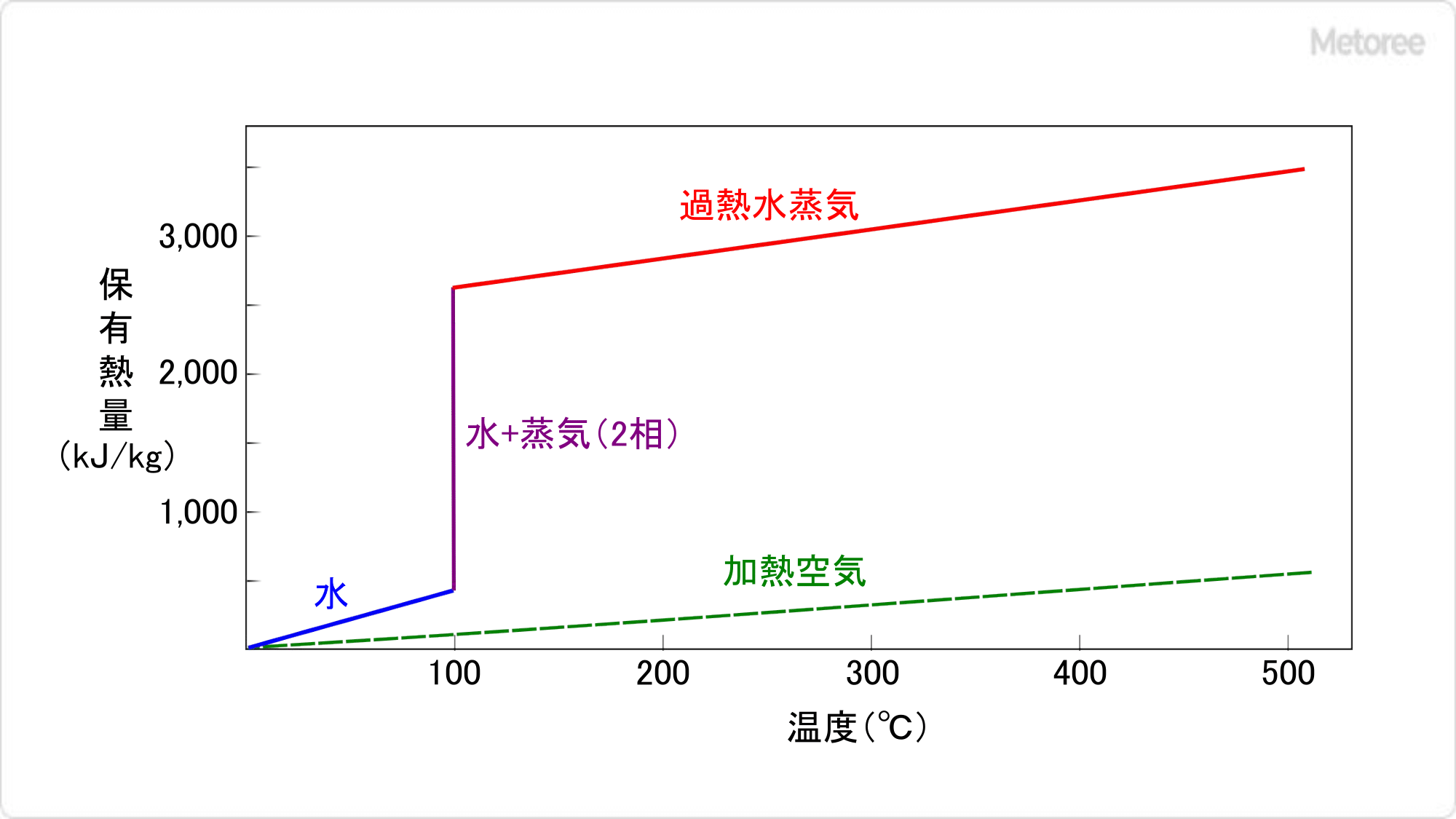

熱風発生装置は、温度調節部分と送風部分などで構成されます。外部の熱を温度調節部分の熱源で加熱し、加熱された空気を送風部分から外部に放出させて熱風を送り込みます。

温度調節の方式は、さまざまです。バーナーと燃焼ガスによって直火を熱源として熱風を生成する直接加熱方式、燃焼炉などからの熱を取り込んで熱交換器を使って間接的に空気を加熱する間接加熱方式、及び電気を熱源とする電気加熱方式などがあります。

60℃前後の低温熱風から、1,000℃前後の高温熱風を発生できます。燃焼による加熱方式よりも、電気方式の方が安全性が高く、細かい温度調節が容易である点が有利です。燃焼式の利点として、コストが低いことが挙げられます。

熱風発生装置の特徴

1. 広範囲の熱風温度

熱風発生装置の吐き出し温度は、60℃程度の低温域から、1,000℃以上の高温域まで可能です。また、0.1kWクラスから、1,000kW以上の広範囲の容量があります。

2. 精密な温度制御

対象物に対し温度制御が可能です。特に電気加熱方式は、精密な温度調節が容易にできます。

3. 大風量の加熱

高温で大風量の加熱が可能なので、対象物を非常に速く加熱できます。また、長時間の加熱も可能です。

4. 高い安全性

燃焼加熱方式では、外板の断熱、燃料系・燃焼ガス系の安全監視システムにより、万全を期しています。電気加熱方式でも、同様の安全制御を行っています。

熱風発生装置のその他情報

1. 熱風発生装置の規格

燃焼式の加熱装置には、日本産業規格JIS B 8415-2 工業用燃焼炉の安全通則第2部があります。ガス燃料・液体燃料・多種燃料、バーナー部分、配管、制御装置、安全機器、各部の材質、試験法など多岐にわたって、安全通則が定められています。

製造業者は、この通則に基づいてチェックし、必要な情報を取扱説明書に記載します。

2. 熱風発生装置の実施例

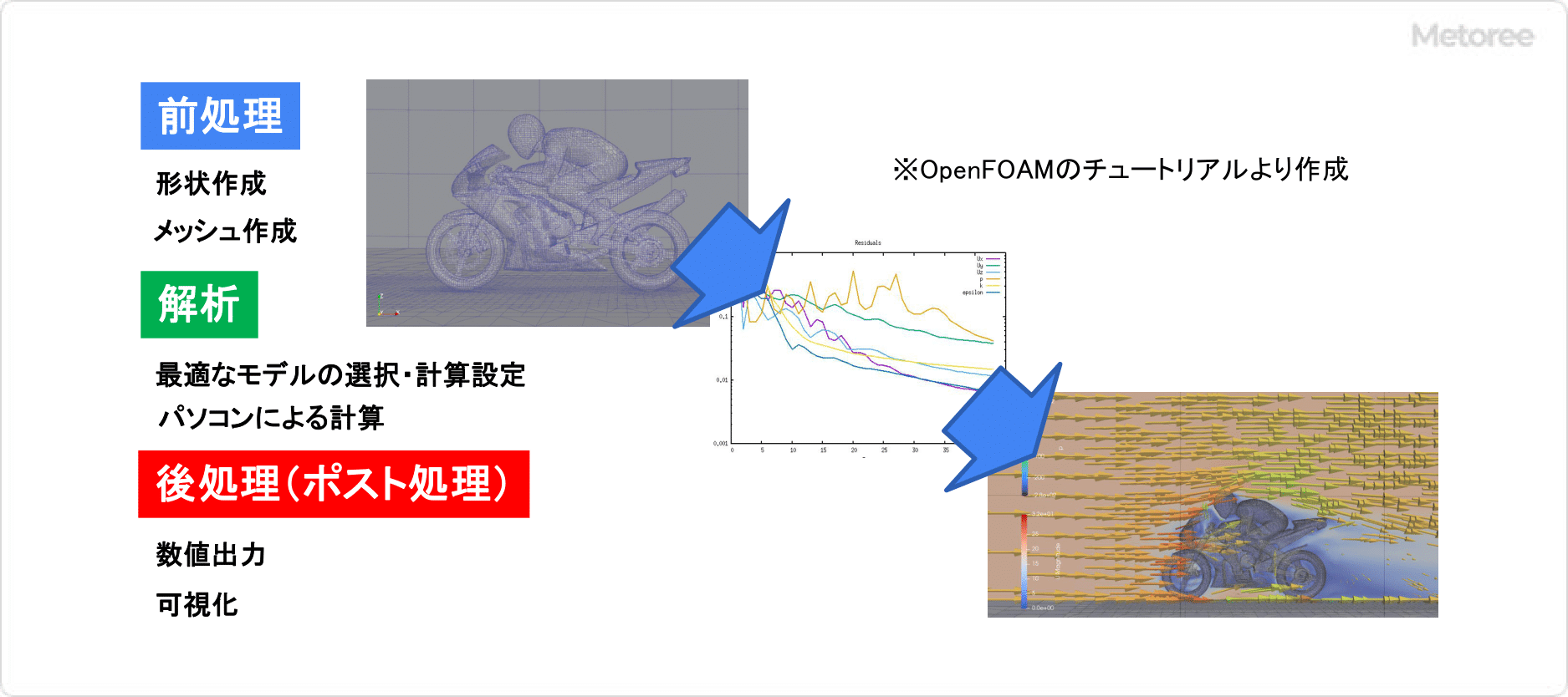

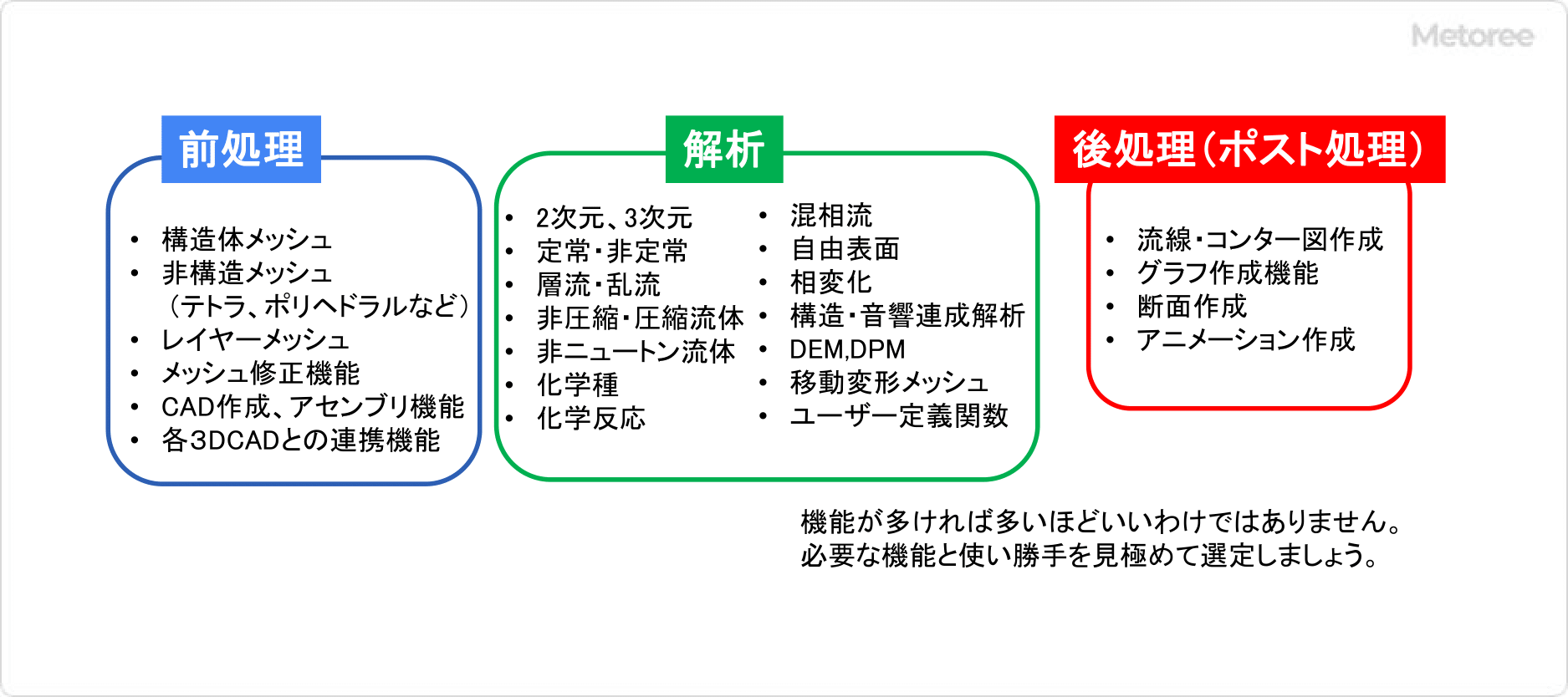

直接加熱熱風循環式システム

直接加熱熱風循環式システムは、乾燥室などの加熱・乾燥に応用した循環式のシステムです。直接加熱方式の熱風発生装置の熱風を乾燥室などに送風し、リターンダクトで熱風発生装置へ戻して再加熱して、再び乾燥室などへ送風します。

乾燥室の湿度が高い空気の一部を排気放出するため熱ロスの無駄がなく、効率が高い方法です。

間接加熱熱風循環式システム

熱交換器を使用した間接加熱方式です。熱風発生装置の熱風を熱交換器により、加熱部の空気を循環させて間接加熱します。

参考文献

https://nnh-kk.jp/products/hot-air/

https://teitokusha.co.jp/haga/

https://www.nippon-heater.co.jp/products/gas/hotwind/