ファインUナットとは

ファインUナット (英: Fine U-Nuts) とは、ねじのゆるみを防ぐ機能や機構を備えたゆるみ止めナットの1種で、主にベアリング (軸受) 用のロックナットです。

ロックナットの緩み止めには、ロックワッシャと組み合わせて使用する方法が一般的です。それ以外に緩み止め機構を備えたハードロックナットがあります。

ファインUナットは、ゆるみ止め機構を備えたロックナットとしては、構造がシンプルで締め付けも容易であることから、ベアリングを使用している多くの機械や装置で使用されています。

ファインUナットの使用用途

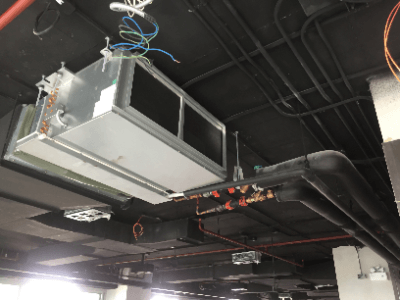

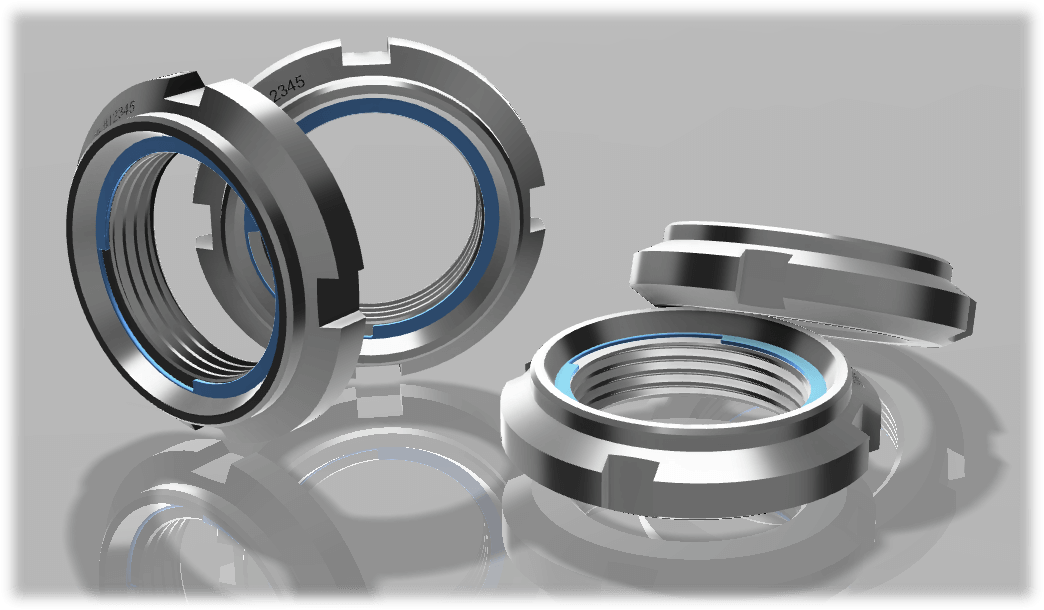

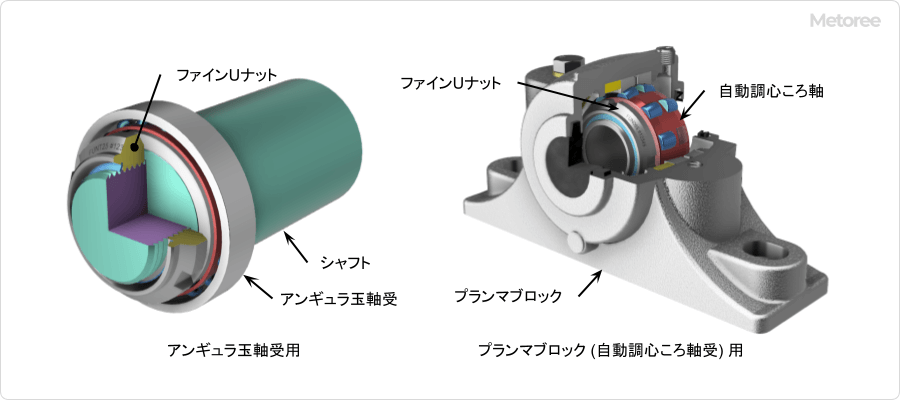

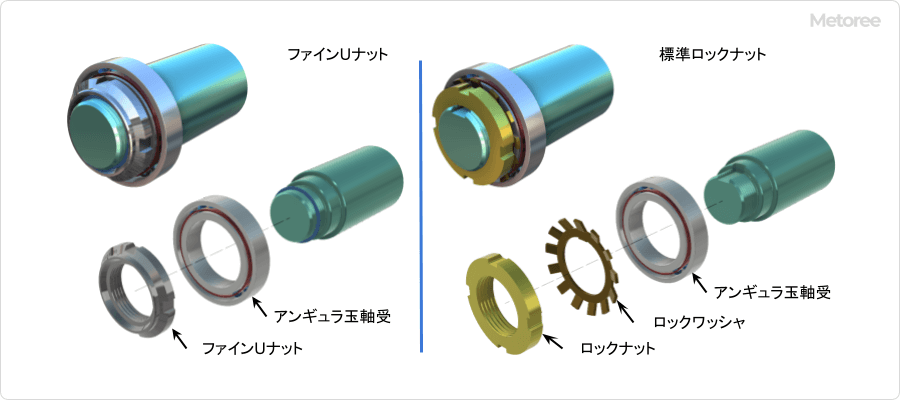

図1. ファインUナットの使用例

ファインUナットは、ベアリング用ロックナットが使用されている場合に適用することが可能で、従来はロックナットとロックワッシャの組み合わせでベアリングを固定していた方法に代わり使用されています。

ベアリング用ロックナットは、主にアンギュラ玉軸受、円すいころ軸受、自動調心玉軸受および自動調心ころ軸受テーパ穴用アダプタスリーブなどが使用されている場合に、シャフト (回転軸) おすねじが加工され、ロックナットでベアリング内輪の位置合わせ、固定および予圧調整に使用されています。

ファインUナットの原理

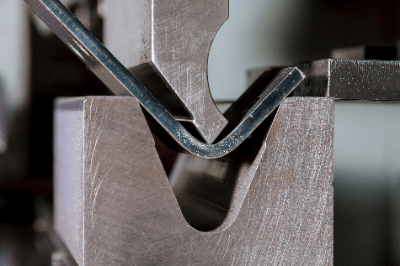

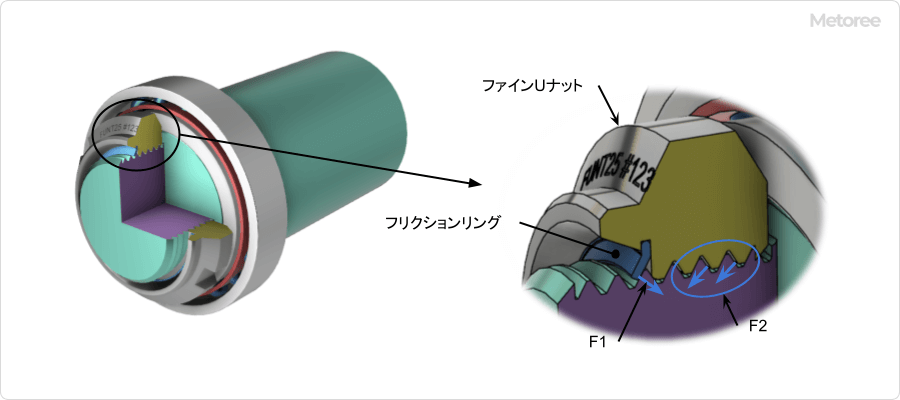

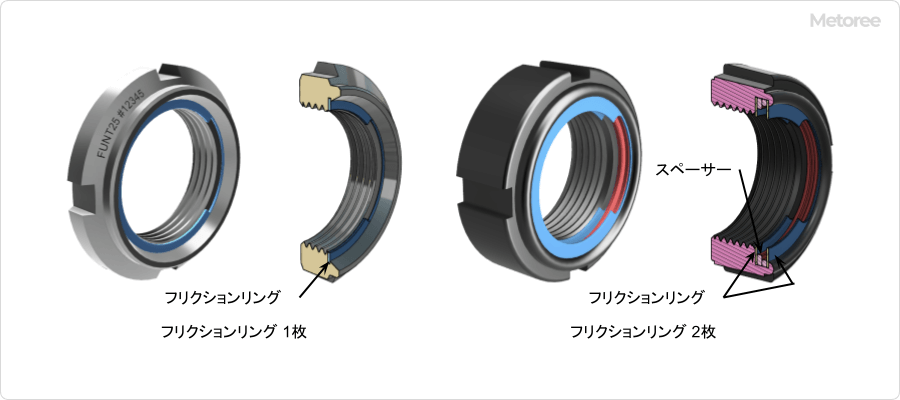

図2 .ファインUナットの原理

ファインUナットのゆるみ止め機構は、フリクションリングロックナットやプリべリングトルク形ナットの1種です。ベアリング用ロックナットのベアリングと反対側に、フリクションリングと呼ばれるリングをはめ込み、ナット外周部をかしめ加工して固定し一体化させています。かしめ加工とは、機械的に圧力を加えて金属を塑性変形させ2つの部品を接合、固定する方法です。

ファインUナットをシャフトにねじこんでいくと、フリクションリングがシャフトのねじの谷に入りこみます。さらに、締めつけていくと、フリクションリングがねじに沿った状態で変形してねじ山を押す力F1と、おすねじとめすねじの摩擦力F2が発生します。

F1とF2が相反する方向に働くことで、ねじのゆるみの原因である、おねじとめねじの摩擦力低下を防ぐことが可能です。

ファインUナットの特徴

ファインUナットの特徴は下記のとおりです。

- 任意位置での締結が可能

- 取り付け作業に高度なスキルが不要

- 再使用可能

- シャフトの溝加工が不要

- シャフトとベアリングの回転バランス向上

- 部品点数削減

特に、フリクションリング式のゆるみ止め機構は、ナットの取り付け位置 (締め込み位置) に関係なく緩み止め効果を発揮し、締め付けトルクの管理も容易で、取り付け取り外し作業には高度なスキルは不要です。

フリクションリングやナット本体に異常な変形がなければ、10回の取り付け取り外しにおいても軸力の低下はわずかなため、再使用が可能です。また、使用されている材質は金属製で300℃程度までは、高温雰囲気で使用できます。

標準ロックナットを使用した場合は、ロックワッシャで回り止めをするために、シャフトにはロックワッシャ内側の突起がはまり込む溝加工が必要ですが、ファインUナットの場合は不要になり加工数削減のメリットがあります。

ファインUナットのその他情報

1. 標準ロックナット

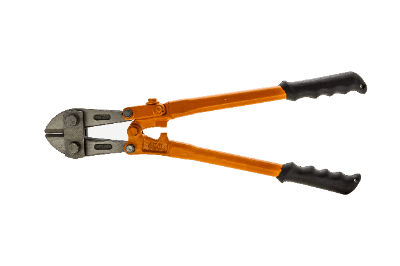

図3. ファインUナットと標準ロックナットの比較

一般的なゆるみ止め方法は、JIS B1554 転がり軸受-ロックナット、座金及び止め金 で規定されている標準のロックナットでベアリングと、ロックワッシャ (座金) を使用します。この場合は、シャフト溝にロックワッシャ内側の突起 (つめ) が、外側の突起はロックナットの溝にはまり込み、ゆるみを防止します。

2. フリクションリングの枚数

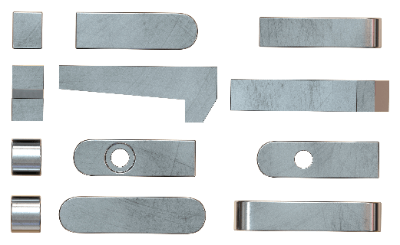

図4. フリクションリングの枚数

一般的なファインUナットはフリクションリングが1枚ですが、特殊仕様として2枚のフリクションリングで、ゆるみ止め効果を向上させたものがあります。