マスター超硬バーとは

マスター超硬バーとは、切削加工などを行う超硬バーの一種です。

超硬バーは超硬ロータリーバーとも呼ばれ、エアグラインダーなどの回転工具の先端に取りつけて使用します。超硬バーはタングステンカーバイド (WC) とコバルト (Co) など、硬質の金属炭化物と鉄系金属から人工的に作られる超硬合金で作られ、非常に硬くて金属のような硬い素材を切削可能です。

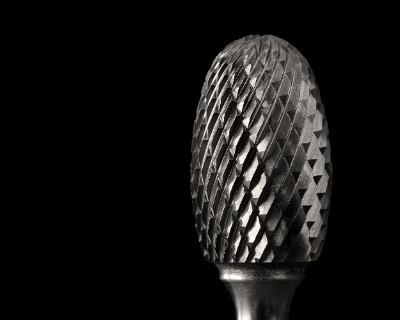

超硬バーは刃部のカットタイプによってスパイラルカット・マスターカット・アルミカットなどの種類があり、マスター超硬バーは刃形状がマスターカットの超硬バーを指します。

マスター超硬バーの使用用途

超硬バーはステンレスや耐熱合金のような硬い素材を用いた加工品の成形やバリ取りなどの仕上げ作業に使用可能です。マスター超硬バーは右回りのらせん状の刃と左回りのらせん状の刃が交差しており、切削抵抗が小さいため作業時の手ぶれを押さえます。

炭素鋼・合金鋼・耐熱鋼・ステンレスなどの加工に適し、特にチタン合金・溶接鋼の加工にはマスター超硬バーの使用が推奨されています。その一方でアルミニウムや樹脂など融点の低い材質の加工に使うと目詰まりを起こしやすいです。

マスター超硬バーの種類

マスター超硬バーの刃部は、マスターカット、ダブルカット、クロスカットなどと呼ばれるカットタイプをしています。一方向の刃のみで構成されたシングルカット (またはスパイラルカット) の刃部に対し、マスターカットはその逆方向の刃を付加した形状です。シングルカットの加工では針状の切粉が排出されますが、マスターカットでは粉状の切粉が排出されるため手作業でも安全です。

1. クロスカット

最も一般的な刃形状です。スパイラルカットよりも切削抵抗が小さく、粉状の切粉が排出され、ビビリを最小限に抑制可能です。

2. スパイラルカット

シングルカットのねじれ刃で、切削量が多いです。短い時間で効率的に作業でき、針状の切粉が排出されます。クロスカットより切削抵抗は少し増加しますが、仕上面は良いです。

3. アルミカット

切粉の排出を良くするため、広くチップポケットを取っています。目詰まりを防止でき、作業が効率的です。

マスター超硬バーの構造

マスター超硬バーの刃部の形状には、円筒型・先丸円筒型・楕円型・砲弾型・球型・円錐型などの構造があり、加工する場所の形状に応じて刃部の種類を選びます。

1. 円筒型

刃先が平らな形をしています。外周に刃を持ち、軸方向に垂直に押し当てて加工します。先端に刃がある製品もあり、軸方向にも加工可能です。

2. 先丸円筒型

刃が円筒型で、先端が丸みを帯びています。曲面の隅の加工に向いており、円筒型と同様に側面も加工できます。

3. 楕円型

刃全体が丸みを帯びています。ワークの曲面を均等に加工する場合に適しています。

4. 砲弾型

砲弾のように刃物の先端が細いです。曲面のような複雑な形や細かい場所の加工に用いられます。

5. 球型

刃物が球体で、丸溝の加工に使用されます。

6. 円錐型

円錐形状の刃物で、円錐の角度には60°や90°があります。V溝や皿ザグリの加工に使われ、逆円錐形状の製品もあります。

マスター超硬バーのその他情報

刃部の材質

マスター超硬バーの刃部の材質は超硬合金で、シャンク部には超硬合金製や鉄製があります。全て超硬合金でできているマスター超硬バーは「オール超硬タイプ」と呼ばれます。

シャンク部の直径には3mm、6mm、8mmがあり、6mmシャンクが最も一般的なサイズです。3mmシャンクは精密加工に、8mmシャンクは除去量の多い加工に適しています。

仕様としては奨励回転数が公開されています。回転数が合わないグラインダーに取りつけて使用するとビビりや目詰まりが発生しやすいです。使用時に奨励回転数を確認し、回転工具に合わせて適正なマスター超硬バーの選択が重要です。