SKD11とは

SKD11とは、JIS (日本産業規格) によって定められた合金工具鋼の一種です。

ダイスや金型などの精密な部品を製造するために使用され、非常に高い硬度と強度を備えています。SKD11はクロム、モリブデン、バナジウム、炭素などの合金化元素を含んでいて、非常に高い硬度、耐摩耗性、耐食性、強度、加工性、熱処理性能を持っています。

また、鋼材の品質が高く構造が均一なため、優れた切削性と加工性を持ちます。熱処理によって硬度を調整でき、高い硬度と強度を備えた部品を製造できます。

SKD11の使用用途

1. プレス金型

プレス金型は、金属板を加工するための金型です。下記のような種類があります。

- 自動車部品用金型

ドアパネル、フロアパネル、ルーフパネルなどのプレス金型

- 家電製品用金型

冷蔵庫、洗濯機、エアコン、テレビなどの製造に使用されるプレス金型

- 精密部品用金型

スマートフォンやタブレット端末などの精密部品を製造するためのプレス金型

2. 切削加工用の工具

切削加工用の工具にはドリルビット、タップ、ミーリングカッター、バイトなどの種類があります。

ドリルビットとは金属や木材などの素材に穴を開けるための工具の一種で、先端に尖った刃がついた円柱形の棒状の工具です。回転させながら素材に穴を開けられます。

タップは金属などの素材に内部へのねじ穴を作る工具の一種で、先端に刃がついた棒状の工具です。ねじ山の形状に合わせて刃がついており、回転しながら素材内部にねじ山を切り込んでいきます。

ミーリングカッターとは、金属加工などにおいて平面や複雑な形状を削り出すために用いられる工具の一種です。回転する軸に取り付けられた刃を使用して、加工対象物の表面を削り取れます。

3. 金属成形加工における各種工具

金属成形加工における各種工具にはエキストルージョンダイ、ノズル、ウォームギヤカッターなどがあります。エキストルージョンダイ (英: Extrusion Die) とは、アルミニウムや銅などの金属材料を加熱・圧力をかけて長尺形状に成形する際に用いられる金型のことです。具体的には金属材料を加熱した後、専用のプレス機によってエキストルージョンダイに圧力をかけ、ダイの形状に沿って材料を押し出し、所定の形状に加工できます。

ウォームギヤカッター (英: Worm Gear Cutter) は、ウォームギアを製造するために使用される工具です。ウォームギアは軸が90度傾いているギアで、回転運動を直進運動に変換する際に使用されます。

4. 冷間鍛造用金型

冷間鍛造用金型の種類は主に自動車部品用金型で、ドアヒンジ、ステアリング部品などがあります。

5. 金型締結部品

ボルト、ナット、ワッシャーなどの種類があります。金型締結部品のワッシャー (英: Washer) は、金型締結用の部品で、ボルトやナットと共に使用され、金型の締結に必要な力を均等に分散させます。

6. 削り出し工具

フライス刃、リーマ、ブローチ、ボールエンドミルなどの種類があります。

フライス刃とは、フライス加工に使用される工具の切れ刃部分のことです。複数の刃を持った刃物で、切削加工に使用されます。フライス加工とは、フライス盤と呼ばれる工作機械を用いて、金属やプラスチックなどの材料を削り出す加工方法の1つです。フライス盤は、高速回転する主軸に取り付けられたフライス刃を用いて材料を切削加工します。

リーマ (英: Reamer) は、穴の内径を精度良く仕上げるための工具で、刃物工具の一種です。リーマは主に金属加工で使用されます。ブローチ (英: Broach) は、穴や溝などの内部形状を加工するための工具で、刃物工具の一種です。ボールエンドミル (英: Ball End Mill) は、フライス加工に使用される工具の一種で、球状の刃先を持つミルです。

7. 線材押出し用ダイ

線材押出し用ダイ (英: Wire Extrusion Die) とは、金属線材を押出して形成する際に使用される金型のことです。線材押出しは、金属線材を加熱して押し出すことで、所定の断面形状や直径に加工する技術です。

8. タップ

タップ (英: Tap) は、内部ねじを作るための工具の1つで、金属板やパイプなどに対して、ねじ山を切り込んでねじを形成するために使用されます。タップは、ねじ山を切削するための刃を持ち、専用のハンドルなどを用いて使用します。

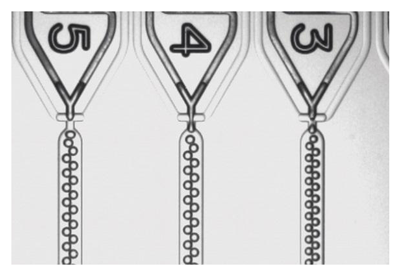

9. ダイス

ダイス(英: Die) は、金属加工において、金属材料を所定の形状に成形するために用いられる工具の一種で、一般的には鋼材や超硬合金などで作られます。ダイスには、押出しダイス、鍛造ダイス、プレスダイスなどの種類があります。

10. バリ取り刃

バリ取り刃 (英: Deburring Blade) は、金属部品やプラスチック部品の加工において、切削面や穴あけ面などにできるバリ (切削刃や凸部) を取り除くための工具の一種です。

SKD11の性質

1. 化学組成

- 炭素 (C) : 1.40%~1.60%

- シリコン (Si) : 0.40%以下

- マンガン (Mn) : 0.60%以下

- リン (P) : 0.030%以下

- 硫黄 (S) : 0.030%以下

- クロム (Cr) : 11.00%~13.00%

- モリブデン (Mo) : 0.80%~1.20%

- バナジウム (V) : 0.20%~0.50%

2. 硬度、耐摩耗性、切削性、加工性

SKD11の高い硬度、耐摩耗性、切削性、加工性については下記の通りです。

炭素含有量の高さ

SKD11は炭素含有量が高く、これにより炭素と鉄が化合して非常に硬いセメンタイトを形成します。炭素含有量が多いほど、セメンタイトの量が多くなり、硬度が高くなります。セメンタイト (英: cementite) は、鉄と炭素から構成される鉄鋼材料中に存在する固体溶液の一種です。セメンタイトは非常に硬く、鋼材料中での硬さを担う主要な成分の1つです。また、鋼材料中の炭素が過剰に存在すると、セメンタイトの量が増え、鋼材料の硬度が上がります。

鋼材料の中で一定量以上存在すると脆くなり、鋼材料の機械的性質を悪化させるため、極端な炭素の過剰添加は避けなければなりません。しかし、適切な量のセメンタイトを含む鋼材料は、硬度や耐摩耗性が高く、切削加工や研削加工などの加工性能に優れます。また、適切な熱処理によってセメンタイトの分布や量を制御し、鋼材料の性質を調整できます。

合金元素の添加

SKD11に含まれるクロム、モリブデン、バナジウムなどの合金元素が形成する微小なカーバイドは、非常に硬く、耐摩耗性や耐熱性に優れているのが特徴です。SKD11に含まれるクロムは、特にカーバイドの形成に重要な役割を果たします。

カーバイドとは、炭素と金属元素からなる化合物で、非常に硬く、耐摩耗性や耐熱性に優れた物質です。一般に、金属の中に微小なカーバイドの粒子を分散させることで、硬度や耐摩耗性、耐熱性を向上させられます。

冷間加工性

SKD11は、冷間加工性に優れています。SKD11の加工工程 (鍛造や圧延) や熱処理により、SKD11の微細組織が均一化されるためです。

熱処理による硬化

SKD11は熱処理によって硬化されます。鋼材中の組織を変化させることで、硬度を調整できます。

3. 耐熱性

SKD11は耐熱性に優れています。SKD11に含まれるクロム、モリブデン、バナジウムなどの合金化元素は、高温下で安定したカーバイドを形成でき、熱膨張率が低いため、高温下でも熱変形が少なくなります。また、炭素の含有量が高いため高温下でも硬度を維持できます。炭素鋼は、高温になると軟らかくなるため、高温下での使用には不適切です。しかしSKD11の炭素の含有量は、通常の炭素鋼よりも高いため、高温下でも硬度を維持できます。

さらにSKD11は熱処理によって組織を調整できるため、高温下でも変形や破損が起こりにく材料です。熱処理によって鋼材中の組織を均一にし、微細なカーバイドを分散できます。また、熱処理によって鋼材中の残留応力を除去できるため、高温下での変形や破損を抑制できます。

4. 耐食性

SKD11は、耐食性には優れていません。SKD11は炭素鋼に分類され、鉄には錆が生じるため、長期間湿気にさらされた場合や腐食性のある環境で使用された場合には、錆びが発生しやすくなります。特に塩水や化学薬品などに長期間さらされる場合に発生します。

そのため、SKD11を使用する場合は耐食性の向上を図るために表面処理が必要です。一般的な表面処理方法には、クロムメッキやニッケルメッキ、電気泳動塗装、高分子塗装などがあります。これらの表面処理はSKD11表面に皮膜を形成させて、耐食性を向上できます。

5. 加工や研磨が困難

SKD1は、高い硬度や耐摩耗性を持つため、加工や研磨が難しい材料です。SKD11を加工する方法の例は以下の通りです。

切削加工

SKD11を切削加工する場合は、超硬チップを使用したハイスピード切削工具を選択することが重要です。切削条件を適切に設定することで、切削精度を向上できます。切削加工は、旋盤やフライス盤を使用することが一般的です。

研削

SKD11を研削する場合は、ダイヤモンドホイールを使用することが一般的です。ダイヤモンドホイールは、耐摩耗性が高いため、精度の高い研削加工を実現できます。

放電加工

電気放電加工は、加工対象となるSKD11部品と電極を電気的に接触させ、高周波電気放電によって部品表面を加工する方法です。SKD11のような硬い材料を加工する場合には、電気放電加工が有効な方法となります。

レーザー加工

レーザー加工はSKD11のような硬い材料を加工する場合に有効な方法です。レーザー光を照射することで、SKD11の表面を蒸発させ、高精度かつ高速で加工できます。

SKD11のその他情報

SKD11の高温での性能

SKD11は一般的な合金工具鋼の中でも比較的高い耐熱性を持ちますが、特殊な工具鋼に比べると高温での性能が劣ることがあります。耐熱性に優れた特殊な工具鋼は高温下での変形や軟化が抑えられ、耐久性が向上するため高温の環境での使用に適しています。一方で、SKD11のような一般的な合金工具鋼は、高温下での変形や軟化が起こりやすく、高温での使用にはあまり適していません。

例えば切削加工などの加工過程では、切削速度や切削圧力などが高くなると加工面が高温になり、工具と材料の接触面でも高温が発生します。高温下での耐久性が求められる場合には、SKD11よりも耐熱性に優れた特殊な工具鋼を使用しなければなりません。

ただし、一般的な合金工具鋼であるSKD11でも、熱処理などによって硬度や耐熱性を改善できます。また、使用環境に合わせて適切な工具鋼を選定し、適切な使用条件を設定することで高温下でも十分な性能を発揮できます。

関連する金属材料