片状黒鉛鋳鉄とは

片状黒鉛鋳鉄とは、黒鉛が花片の集合したような形をしたねずみ鋳鉄の一種です。

JIS (日本産業規格) G5501では、片状黒鉛鋳鉄を持つ鋳鉄品が6種類 (FC100、FC150、FC200、FC250、FC300、FC350) 規定されています。片状黒鉛鋳鉄は振動を吸収する能力が優れており、減衰能が高いです。また、黒鉛は潤滑剤的な効果があり熱伝導がよいため、摩擦熱を逃がしやすい性質を持っています。さらに、振動吸収能が高く、熱衝撃にも強いです。

片状黒鉛鋳鉄の使用用途

1. 自動車の部品

エンジンブロック、シリンダーヘッドなどが挙げられます。

2. 建設機械の部品

シリンダーブロック、クランクケースなどが挙げられます。

3. 配管部品

水道管、バルブなどが挙げられます。

4. 電気機器の部品

モーターハウジング、トランスボックスなどが挙げられます。

モーターハウジングは、電気モーターの外装部分の一つで、モーターの内部構造を保護するための部品です。トランスボックスは、電気変圧器 (英: Power Transformer) の部品の一つで、電力の変圧を行うためのコイルを内蔵し、変圧器内のコイルを結線するための端子台を備えた箱型の部品です。

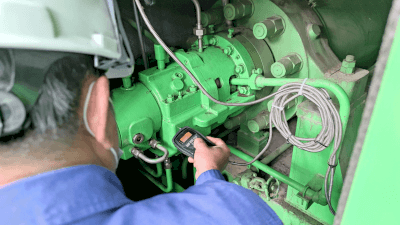

5. ガスタービン、ターボチャージャーの部品

タービンブレード、コンプレッサーブレード、インペラーなどが挙げられます。

コンプレッサーブレードは、ガスタービンエンジンや圧縮機などのターボ機械で使用される、流体を加速して圧縮するための羽根車のことです。インペラーは、流体機械の一種であるターボ機械やポンプなどで用いられる、回転式の羽根車のことです。

6. 鉄道車両の駆動装置、台車の部品

クランクシャフト、車輪などが挙げられます。

片状黒鉛鋳鉄の原理

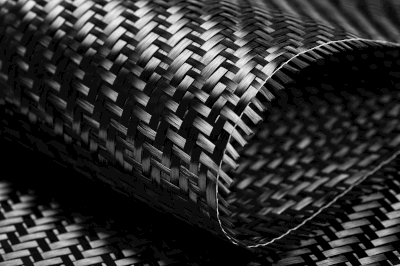

片状黒鉛鋳鉄は、鋳造時に鋳型内で急速に冷却されることによって生成されます。急冷過程で、鋳鉄中に含まれる炭素が黒鉛の形で析出し、片状に配列されます。

鋳造時に鋳型に注入された鋳鉄は高温で液体状態で存在します。鋳型内部の温度は非常に高く、急速に冷却されて鋳鉄が固化します。この際、鋳鉄中に含まれる炭素が黒鉛の結晶核を形成し、次第に成長していきます。

通常、鋳鉄中にはフェライトとパーライトの2つの組織が存在し、炭素はパーライト中に存在します。しかし、鋳造時には鋳型内部の急激な冷却により、フェライトとパーライトの結晶成長が抑制されるため、炭素が黒鉛の形で析出し、片状に配列されるのが特徴です。

フェライトとは、主に鉄と一部の非金属元素 (主に炭素、そして少量のシリコン、マンガン、硫黄など) から構成される材料で、弱い磁性を持つ合金です。

パーライトとは鋼の一種であり、フェライトとセメンタイト (炭素鉄) の微細な積層から構成されています。この積層構造により、パーライトは非常に硬く強度が高く、耐摩耗性に優れます。鉄鋼の中で最も一般的な組織であり、一般的に熱処理によって形成されます。

片状黒鉛鋳鉄の種類

JIS G 5501では以下の六種類が規定されています。

| 種類の記号 |

引張強さ(N/mm2) |

| FC100 |

100以上 |

| FC150 |

150以上 |

| FC200 |

200以上 |

| FC250 |

250以上 |

| FC300 |

300以上 |

| FC350 |

350以上 |

片状黒鉛鋳鉄の性質

1. 耐高温性

片状黒鉛鋳鉄が高温下で変形に対する強度や耐久性が高い理由はいくつかあります。まず、黒鉛の薄片状の配列により、荷重や熱応力に対して耐久性が向上することが挙げられます。また、結晶構造により強度が上がるため、高温下でも強度を維持できること、炭素の含有量が高く、高温下で鉄が軟化しないため、強度を維持できることなども挙げられます。

2. 熱伝導性

片状黒鉛鋳鉄が熱伝導性に優れる理由は、微細な結晶構造によるものです。この結晶構造は、均一な配列によって熱を効率的に伝えられて、鉄と黒鉛の結合力が弱いため、熱応力に対する耐性が高くなっています。さらに、高温環境での使用に適した添加物を含んでいるため、高い耐熱性を発揮できます。よって、片状黒鉛鋳鉄は、高温環境下での使用や熱伝導性が要求される場合に適した材料です。

3. 耐食性・耐摩耗性

片状黒鉛鋳鉄が高い耐食性や耐摩耗性を持つ理由は、微細な組織構造にあります。この組織構造は、鋳造時の冷却速度によって形成される特定の結晶構造で、鉄と炭素が結晶化した黒鉛を含みます。

特定の結晶構造とは、片状黒鉛鋳鉄が鋳造時に急速に冷却されることで形成される「微細な鉄と黒鉛の結晶構造 (フェライト+片状黒鉛組織) 」のことです

この結晶構造により、鋳造物の表面に酸化被膜を形成し、化学反応を防止できます。また、片状黒鉛鋳鉄は非常に硬く、密度が高く、化学的に安定しているため、耐摩耗性が高く、長期間使用しても変形や損傷が少ないことが特徴です。

4. 制振性

片状黒鉛鋳鉄は、黒鉛の配列形状によって振動吸収能力が高く、機械部品や工作機械などの振動を抑制するために使用されることがあります。黒鉛の薄片状の配列が、材料内部での応力を効率的に伝播でき、振動エネルギーを吸収し分散させられるため、片状黒鉛鋳鉄は、振動に対する耐性が高い材料です。

片状黒鉛鋳鉄の音響特性が優れていることから、楽器やスピーカーなどの分野でも使用されることがあります。ただし、実際に使用される機械部品や工作機械の振動状況によっては、片状黒鉛鋳鉄の振動吸収能力が十分でない場合もあるため、材料選択の際には総合的な判断が必要です。

片状黒鉛鋳鉄のその他情報

片状黒鉛鋳鉄の耐久性

片状黒鉛鋳鉄は、鋳造の際に黒鉛が薄片状に配列しているため、その結晶構造が強度や耐久性に影響を与えます。しかし、鋳造時に急激な冷却が起こると、鉄と炭素が結晶化して白色のセメンタイトが生成されることがあります。セメンタイトは、黒鉛と比べて硬くもろいため、鋳造品の強度や耐摩耗性を低下させる原因となるので注意が必要です。

セメンタイトとは、鉄と炭素からなる硬くもろい化合物で、化学式はFe3Cです。セメンタイトは、鉄と炭素が共晶組織を形成している鋳鉄や鋼の組織中に存在することがあります。鋳鉄や鋼の冷却速度が速い場合や高炭素鋼では、セメンタイトの割合が増加する傾向があります。