L型ドライバーとは

L型ドライバーとは、アルファベットの「L」に似た独特の形状をしており、狭い場所や届きにくい場所にあるネジやボルトにアクセスできるように設計された工具です。

「アングルドライバー」とも呼ばれます。プラスやマイナス、六角など、さまざまなタイプのネジに対応できるよう、サイズや形状が豊富に用意されています。自動車修理や電子機器、狭い場所や角度のある機械的用途によく使われます。

L型ドライバーの使用用途

L型ドライバーの用途は、従来のドライバーでは届かないような狭い場所にあるネジやボルトを締めたり緩めたりすることです。L字型に設計されているため、手を作業面から離したまま、ネジやボルトにトルクをかけることができます。電子機器や機械など、ネジやボルトに手が届きにくい場所での作業時に特に有効です。

プラスやマイナス、六角など、さまざまなネジの頭の種類に対応できるよう、サイズや形状のバリエーションが豊富です。また、狭い場所での作業でも人間工学に基づいた快適な握り心地を実現し、手の疲労を軽減して生産性を高めることができるよう設計されています。L型ドライバーは、自動車修理、電子機器、製造業など、さまざまな業界で幅広い用途に使用できる汎用性の高い工具です。

L型ドライバーの原理

L型ドライバーの原理は、ネジやボルトを締めたり緩めたりするためにかかる回転力である「トルク」の概念に基づいています。L字型デザインは、狭い場所や届きにくい場所にあるネジやボルトでも、このトルクをかけることができます。

工具の先端をネジやボルトの頭部に当て、ハンドルを回して回転力を加えます。そして、工具の角度を調整することで、ネジやボルトに必要なトルクをかけることが可能です。また、L字型に設計されているため、人間工学に基づいた快適な握り心地を保ちながら必要な力を加えることができ、手の疲れや怪我のリスクを軽減します。

L型ドライバーの種類

L型ドライバーにはいくつかの種類があり、それぞれ用途に合わせて設計されています。

1. 標準的なL型ドライバー

L型ドライバーの中で最も基本的なタイプで、従来のドライバーの先が90度に曲がっています。

2. オフセットL型ドライバー

従来のドライバーのグリップ部分がないので短く、狭い場所にあるネジやボルトに手が届くドライバーです。

3. ボールポイントL型ドライバー

軸の先端がボール状になっており、中心から最大25度ずれた角度で作業ができるドライバーです。ネジやボルトが直線でない場合に有効です。

4. ラチェット式L型ドライバー

ラチェット機構により、工具を取り外すことなく、ネジやボルトを回すことができるドライバーです。

5. マグネット式L型ドライバー

先端が磁石になっているため、ネジやボルトを固定し、工具からの脱落を防ぐことができます。小さなネジやボルトを扱うときに便利な機能です。

6. 電動式L型ドライバー

電動ドライバーの先端に装着するL型のドライバーアダプターで、「L型アダプター」と呼ばれます。

L型ドライバーの選び方

L型ドライバーの選び方は、用途、ネジやボルトの種類、必要な工具のサイズや形状など、いくつかの要因によって異なります。

1. 用途

L型ドライバーは、用途によって設計が異なります。電子工作をする場合は、先端が小さく精密なドライバーが必要です。自動車修理の場合は、狭い場所のネジに届くように軸の長いドライバーが必要になります。作業内容をよく考えて、その条件に最も適したドライバーを選びます。

2. ネジやボルトの頭

L型ドライバーには、さまざまなサイズや形状のものがあり、ネジやボルトの頭の種類に合わせることができます。ネジやボルトの頭の形に合わせて選びます。プラス、マイナス、六角などの種類が一般的です。

3. サイズ

ドライバーは、作業するネジやボルトに適したサイズのものを選びます。小さすぎたり大きすぎたりするドライバーを使うと、ネジやボルトを傷つけてしまい、作業が難しくなることがあります。

4. ハンドル

人間工学に基づいた快適なハンドルが付いたL型ドライバーを選ぶことによって、しっかりと握ることができ、手の疲れや怪我のリスクを軽減します。また、グリップ力を高めたり、滑りにくくする工夫がされているハンドルもあり、力が必要な作業にも役立ちます。

5. 品質

クロムバナジウム鋼など、丈夫で長持ちする高品質の材料で作られており、先端は、ネジやボルトの頭部にうまくフィットするように精密に研磨されているものが良いです。

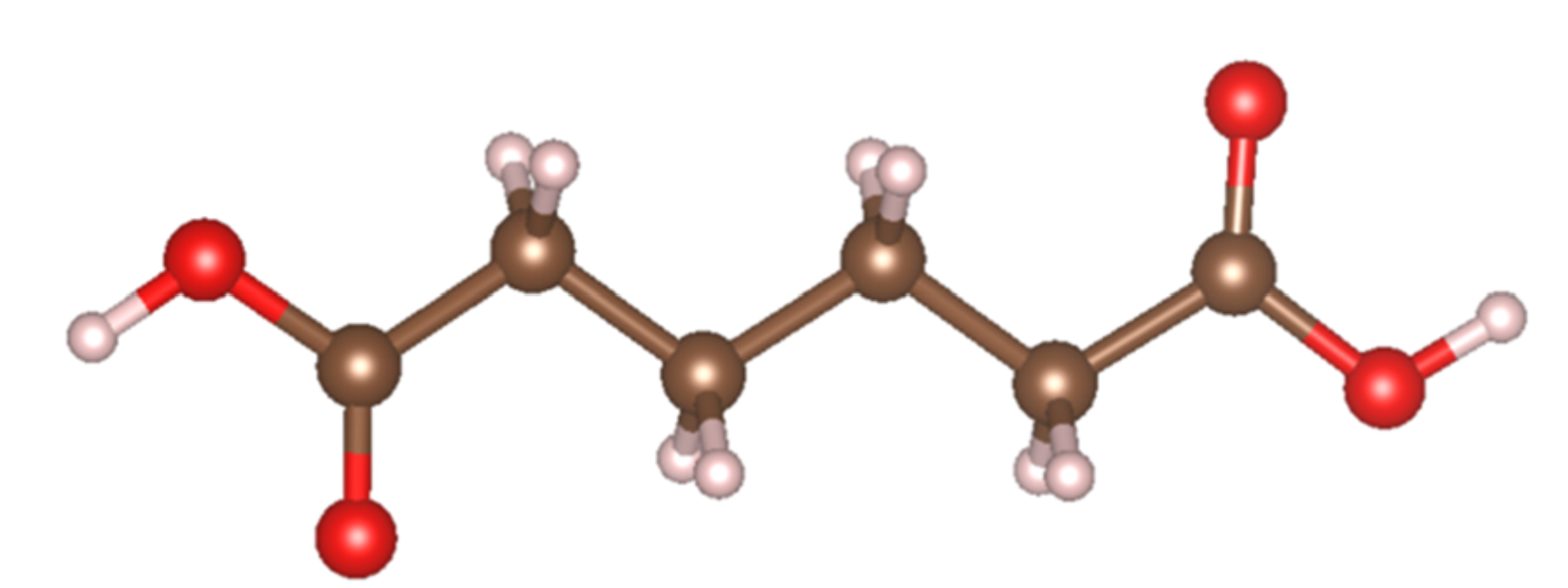

自然界で見られることは稀ですが、火焔菜(カエンサイ)など一部の植物に含まれており、さわやかな酸味があります。歴史的には種々の脂肪を酸化させることで調製していたため、ラテン語で「動物の脂肪」を意味するadeps、adipisを冠してアジピン酸と名付けられました。

自然界で見られることは稀ですが、火焔菜(カエンサイ)など一部の植物に含まれており、さわやかな酸味があります。歴史的には種々の脂肪を酸化させることで調製していたため、ラテン語で「動物の脂肪」を意味するadeps、adipisを冠してアジピン酸と名付けられました。