メタノール燃料電池とは

メタノール燃料電池とは、メタノールを燃料として直接用いるタイプの燃料電池のことです。

燃料電池と聞くと水素が燃料のものが一般的ですが、水素ガスを発生させるために大がかりな装置が必要であることや、爆発性のある水素ガスを運搬・貯蔵するための設備には大きなコストがかかるため、燃料電池の導入はハードルが高くなっていました。

しかし、メタノールは液体であるため水素ガスよりも小さな体積で貯蔵することができ、燃料電池の小型化が実現可能です。また水素ガスよりも取り扱いが容易なため、手軽に燃料電池の導入が可能になります。このようなことからモバイル機器への応用などが期待されています。

メタノール燃料電池の使用用途

メタノール燃料電池は電池の発電さえできれば通常の電池と同様に使用が可能です。

現在では二酸化炭素の排出量を減らすためにガソリン車から燃料電池車への切り替えが始まろうとしていますが、現在の燃料電池車は水素で動くものがほとんどです。これにはメタノール燃料電池による発電にまだいくつかの課題があるためです。

しかし、メタノール燃料電池がより一般的になれば、車の動力源やより小さなスマートフォンなどの二次電池などにも使用される可能性もあります。

メタノール燃料電池の原理

メタノール燃料電池には、大きく分けて直接型と改質型の2種類が存在します。

1. 直接型メタノール燃料電池

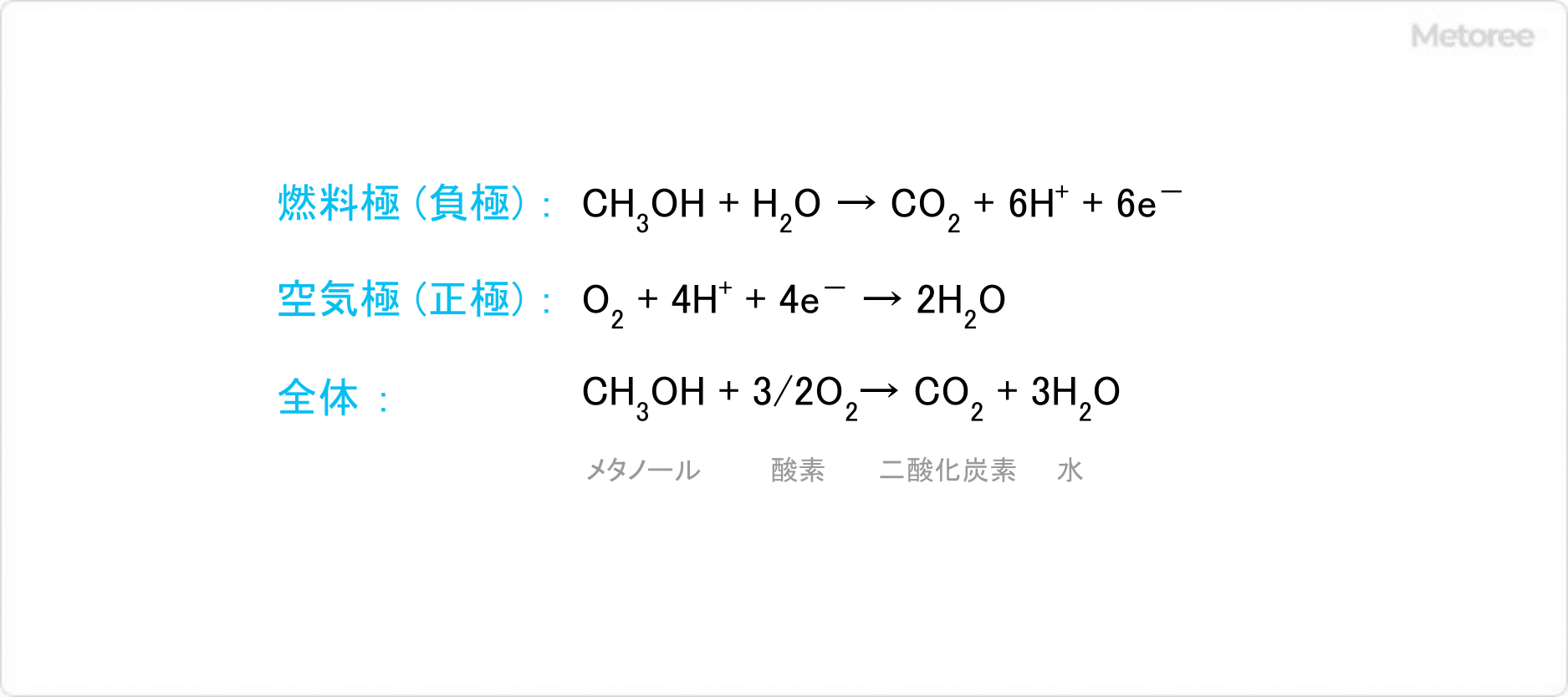

図1. メタノール燃料電池の反応式

メタノールを直接燃料として用いる燃料電池であり、一般的にメタノール燃料電池というとこちらの燃料電池を指すことが多いです。メタノールが反応する燃料極 (負極) と、空気中の酸素が反応する空気極 (正極) で構成されています。各電極での反応式を図1に示します。

燃料極中の白金などの触媒の働きにより、メタノール水溶液内のメタノールが反応することで電子を発生させるので、この燃料が続く限り反応し続けます。メタノールを供給しながら発電することで、長期間にわたり利用することができます。

2. 改質型メタノール燃料電池

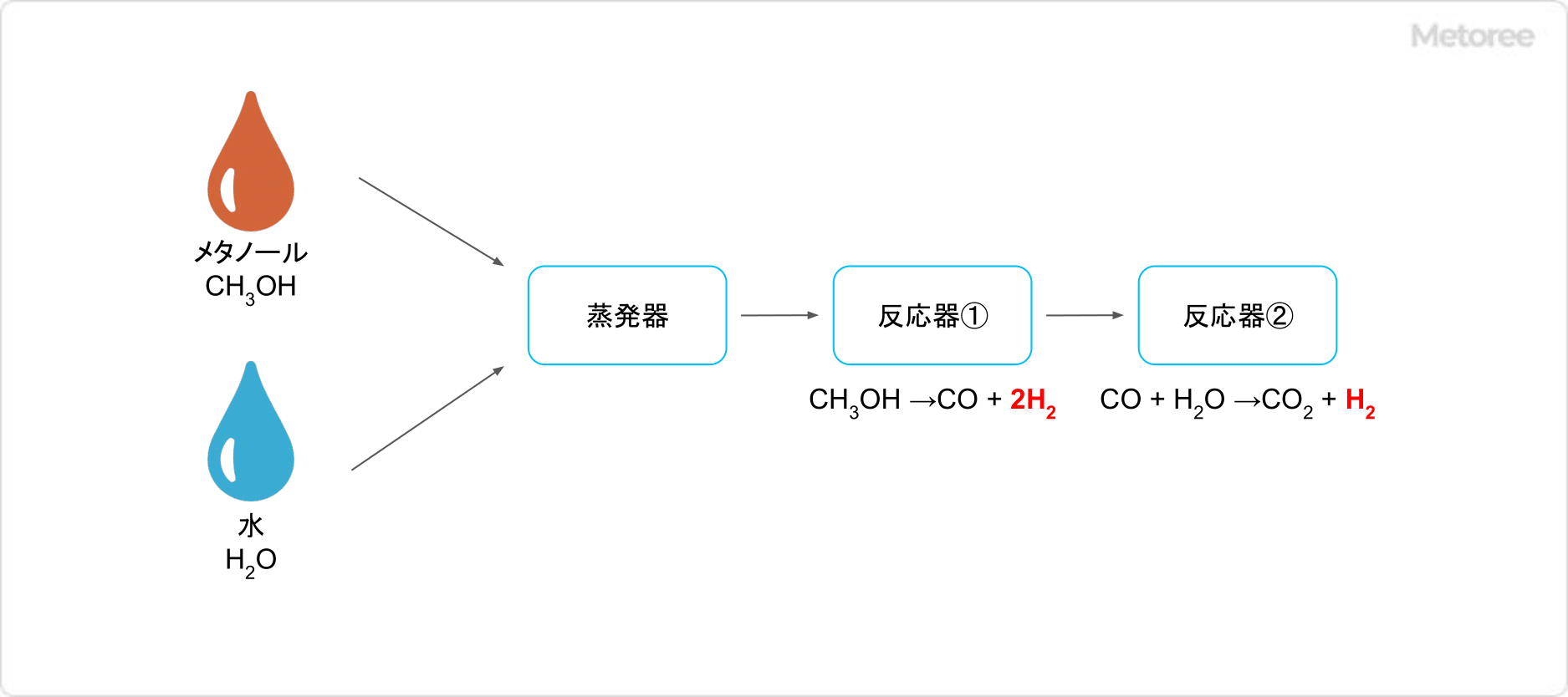

図2. メタノールの改質

改質とは、メタノールから水素を取り出すことを指します。取り出した水素を燃料として発電するため、発電の原理は一般的な水素を燃料とする燃料電池と全く同様ですが、出発原料がメタノールのためこの電池も含めてメタノール燃料電池と呼ばれることがあります。

メタノールの改質は、メタノールと水蒸気を混合し、銅や酸化亜鉛、酸化アルミニウムなどの触媒と反応させることで最終的に水素と二酸化炭素に分解されます。

この反応は吸熱反応であるために、反応を進めるには外部から熱を供給する必要があります。反応の進行を促進するためには高温で反応させることが好ましいですが、上記触媒は300℃以上では触媒活性が失活してしまいます。

メタノール燃料電池のその他情報

1. メタノール燃料電池の特徴

メタノール燃料電池の代表的な特徴は以下の通りです。

- 小型

- 導入コストの小ささ

- 動作音が静か

- 低メンテナンス

一般的な燃料電池では水素タンクも併せて準備する必要がありますが、メタノール燃料電池はその必要がないので小型化することができます。また、火力発電や原子力発電のようにタービンを回さないため、静かな動作音で発電できます。

2. メタノール燃料電池の課題

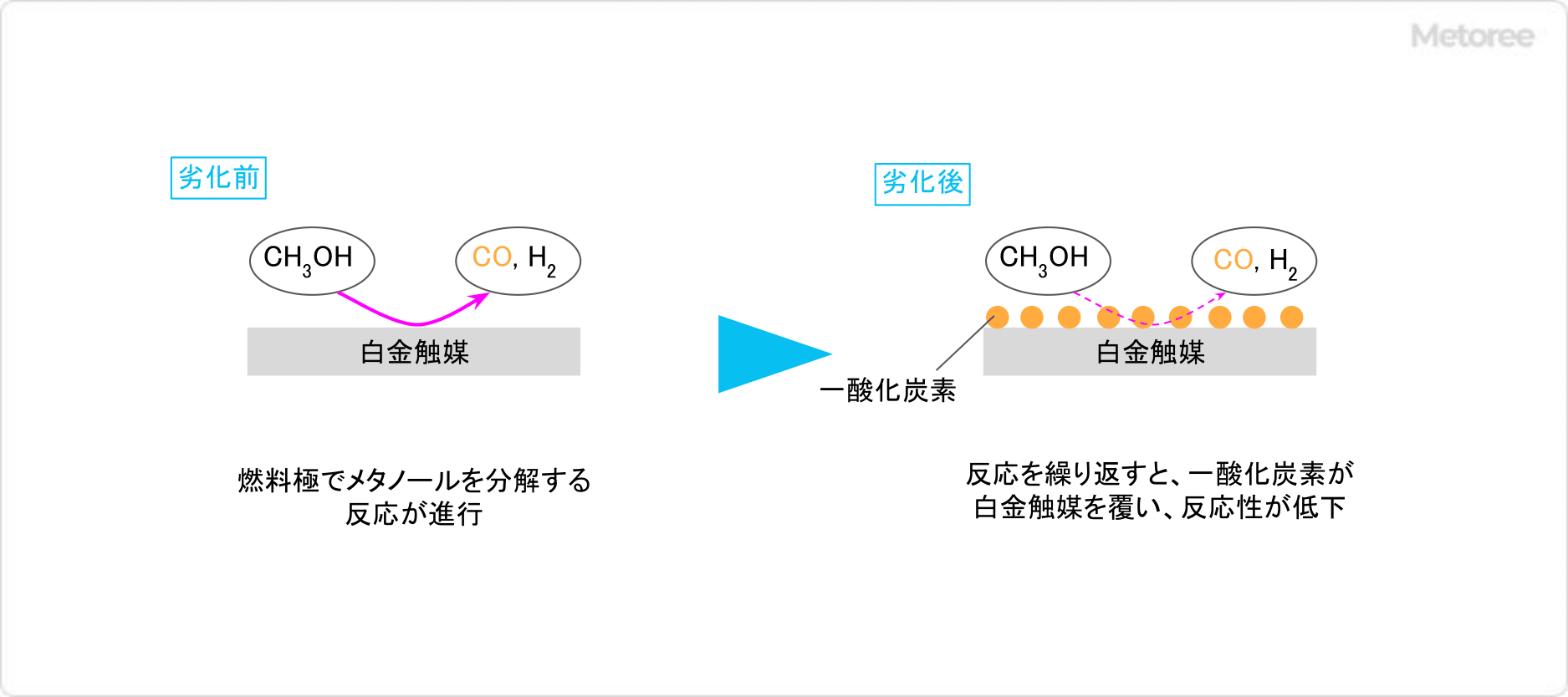

図3. メタノール燃料電池の反応性の低下

メタノール燃料電池は、メタノール水溶液と触れ合う負極側の触媒が、中間生成物の一酸化炭素によって汚染されてしまい反応性が低下してしまう課題があります。これにより燃料電池自体の寿命も短くなります。

また、メタノールが電解質を透過して空気極に達してしまい、発電効率の低下や電池電圧の低下をもたらすメタノールクロスオーバー現象も大きな課題の一つです。安価で安定しやすい一方で製品寿命の短いメタノールを使用した燃料電池は普及までに時間がかかるといえるでしょう。