フラックスとは

フラックス (英: flux) とは、主にヤニを原料とした、はんだ付けを促進させる薬剤です。

ヤニは樹木に含まれる有機物で、粘り気の強い液体です。代表例は松ヤニ (英: Pine resin) で、ヤニと活性剤を混合してフラックスを作ります。

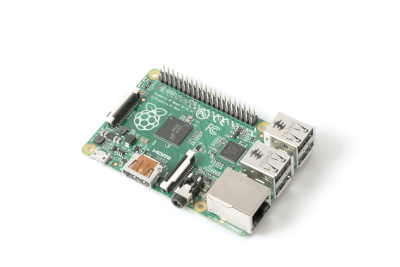

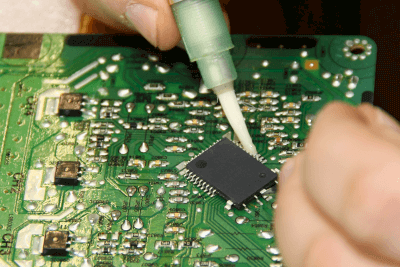

フラックスは電子部品や金属同士を接合する際に重要です。電子部品を基板に取り付ける際、はんだごてを使ってはんだと呼ばれる細長い金属を溶かして接合しますが、はんだに混合してフラックスが使われます。

フラックスの使用用途

フラックスは主に電子部品の接合時に使用されます。電子基板に多数見られる丸みを帯びた銀色の金属は、熱で溶かしたはんだが固化したものです。酸化させずに成形するためにはんだに添加します。

金属同士を接合するタイプもあり、はんだに混ぜて使用可能です。ステンレスに対応した種類もあり、ステンレス表面に形成される不動態被膜を取り除くのに使用します。

フラックスの原理

フラックスは主にはんだ付けを容易にする際に役立ちます。はんだを熱で溶かしたときに金属表面には酸化被膜が形成されるため、母材と接合できません。酸化被膜を一度排除してもすぐに空気中の酸素と結びつき、再び酸化被膜が形成されます。

フラックスを使うと、酸化被膜を排除可能です。はんだが付く状態になり、さらに金属表面が再酸化されるのを妨げて、清潔な状態に保つ効果もあります。含有成分は以下の通りです。

1. 主剤

フラックスの主剤に用いられることが多いのは合成樹脂です。主剤が加熱されると、表面に作られる酸化被膜が取り除かれます。はんだと被着面を保護して、再酸化を防ぐ効果もあります。

2. 活性剤

活性剤は表面に作られる酸化被膜を取り除く効果を増やす添加剤です。複数種の活性剤を含有するタイプもあります。

3. 溶媒

アルコール系の有機化合溶剤がよく溶媒に選ばれています。溶媒が存在すると固形物の主剤を溶かせます。

フラックスの種類

はんだ付けに使われるフラックスの種類は様々で、使用用途に応じて使い分けることが大切です。

1. 樹脂系

通常の実装工程で最も使われているのは樹脂系です。樹脂系は主剤に松の木から分泌される松ヤニを用い、活性剤と溶媒が混合されています。

2. 有機系

はんだ付けには、樹脂系以外に有機系のフラックスも使用しやすいです。アルコールを溶剤として使い、有機系の活性剤を加えたものなどがあります。有機系タイプの中でも溶剤が水のものを水溶性フラックスと言います。

3. 無機系

無機系タイプには、水溶性のポリエチレングリコールやグリセリンを溶剤にした種類以外にも、非水溶性のワセリンやワックスを溶剤としているものあります。はんだ付けをした後も残留物は化学的に活性です。残留物を取り除かないと接合部が腐食するため、プリント基板のはんだ付けには使用されません。

フラックスの選び方

フラックスを使用するメリットとデメリットを考慮して、注意しながら選択する必要があります。

1. メリット

品質が劣化しないようにはんだを電子基板に成形できることが主なメリットです。はんだを溶かす際に作業場は常温の場合が多いですが、はんだは高熱を帯びているため、溶けた表面が酸化して電子基板が不良品になります。はんだの酸化を抑制するのがフラックスの役割であり、金属表面を覆うようにフラックスの膜が作られます。

はんだ自体は表面張力が大きいです。単に溶かしただけではすぐに球状になるため、フラックスを添加してはんだの表面張力を低下させています。

2. デメリット

固化した金属に付着したまま電子基板に残ることがデメリットです。基本的にはんだの状態を整えるものであり、はんだがうまく固化する場合には不要です。残留物があると電子基板が不良品となるため、電子基板から取り除くために専用の洗浄剤を購入したり、大型洗浄機の導入も検討する必要があります。

参考文献

https://kurashi-no.jp/I0014628

https://www.jstage.jst.go.jp/article/jiep1986/6/4/6_4_229/_pdf/-char/ja