電磁界解析とは

電磁界解析とは、シミュレータを用いたEMC解析のことです。

EMCとは、Electromagnetic Compatibilityの略で、電磁両立性の意味を持ちます。電子機器は、他の機器への電磁的妨害とならないようにノイズの放出を避け (英: Electromagnetic Interference, EMI) 、妨害を受けないようにノイズに対する耐性を持つ (英: Electromagnetic Susceptibility, EMI)必要があります。

近年電子機器を設計するうえで、EMCを満足させるために電子機器の電磁会解析を行い設計にフィードバックするケースが増えています。

電磁界解析の使用用途

電磁界解析は、電子機器の製品設計や不具合動作の解析など、様々なシーンで用いられます。

例えばホールセンサーなど磁気センサーを用いる電子機器は、磁界の大きさによって位置を検出するため、使用環境などやセンシング対象によって、センサーの配置などを考慮する必要があります。その際磁束密度分布を求める解析などが用いられます。

また、SPMモーターやIPMモーターなど、永久磁石を用いており、トルクやモーターの特性を算出する際にも電磁界解析などがよく用いられます。

電磁界解析の原理

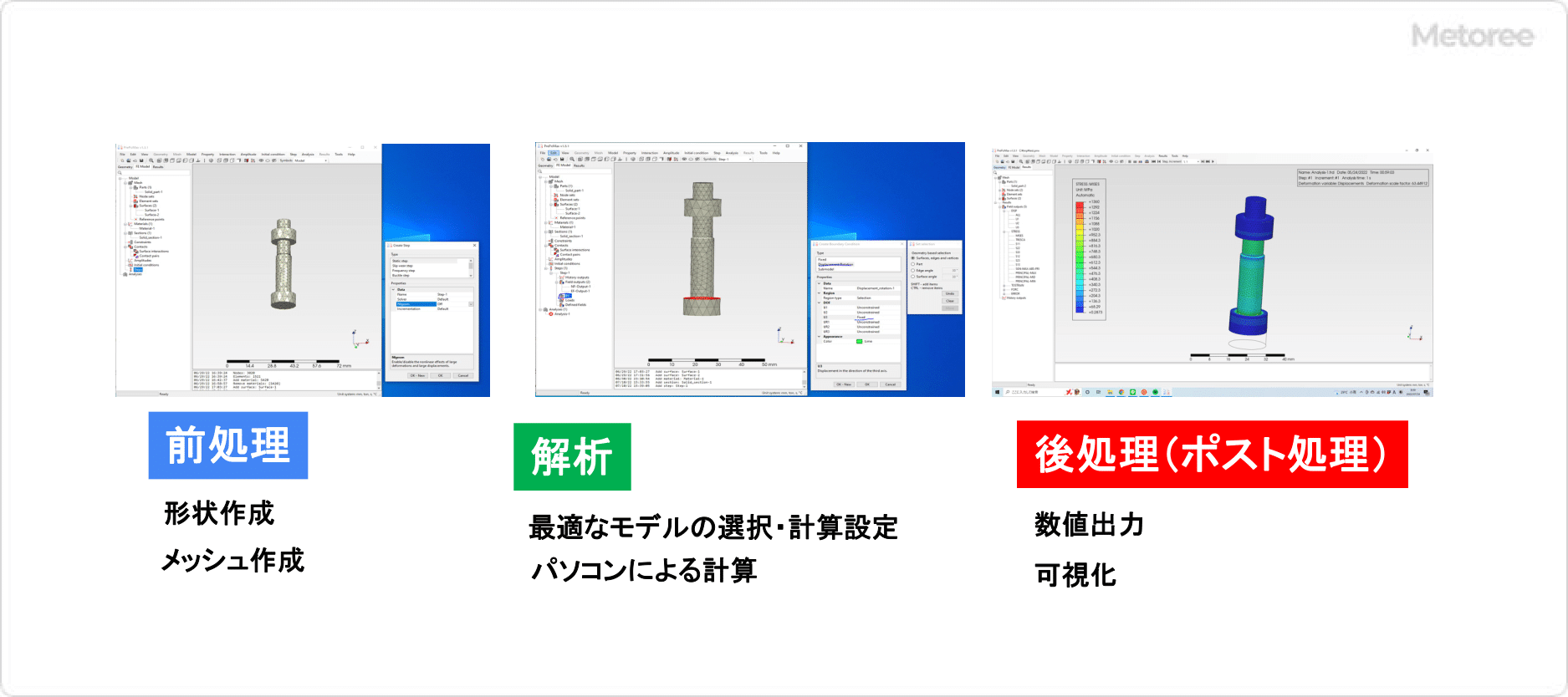

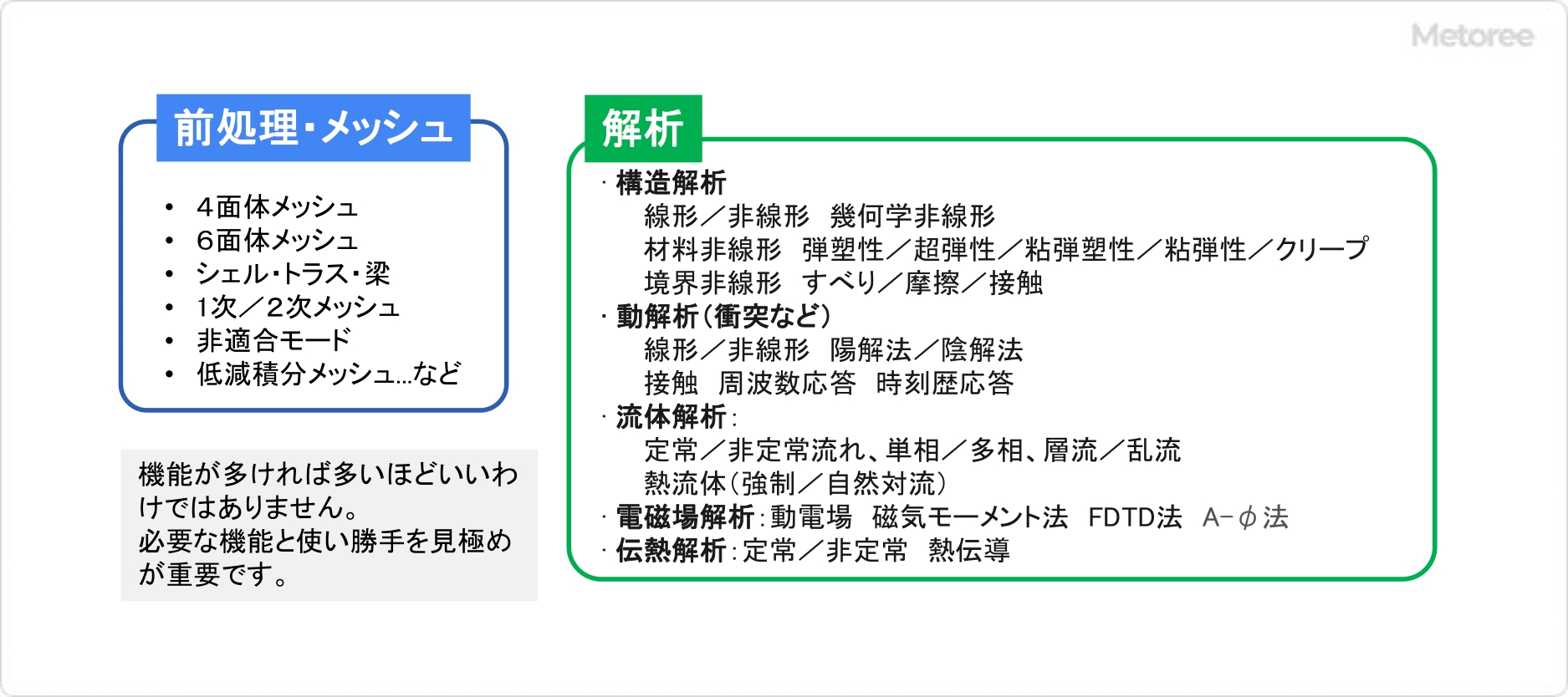

電磁界解析やノイズ解析などに用いられる手法は様々なものがあり手法ごとに特徴が異なります。解析手法の特徴を生かし設計にフィードバックすることが重要になります。

例えば束縛の無い放射問題のEMC解析に有効なモーメント法 (英: Method of Moments, MoM) は、一様な誘電物質の構造への解析には優れていますが、不均一な構造への解析には適しません。

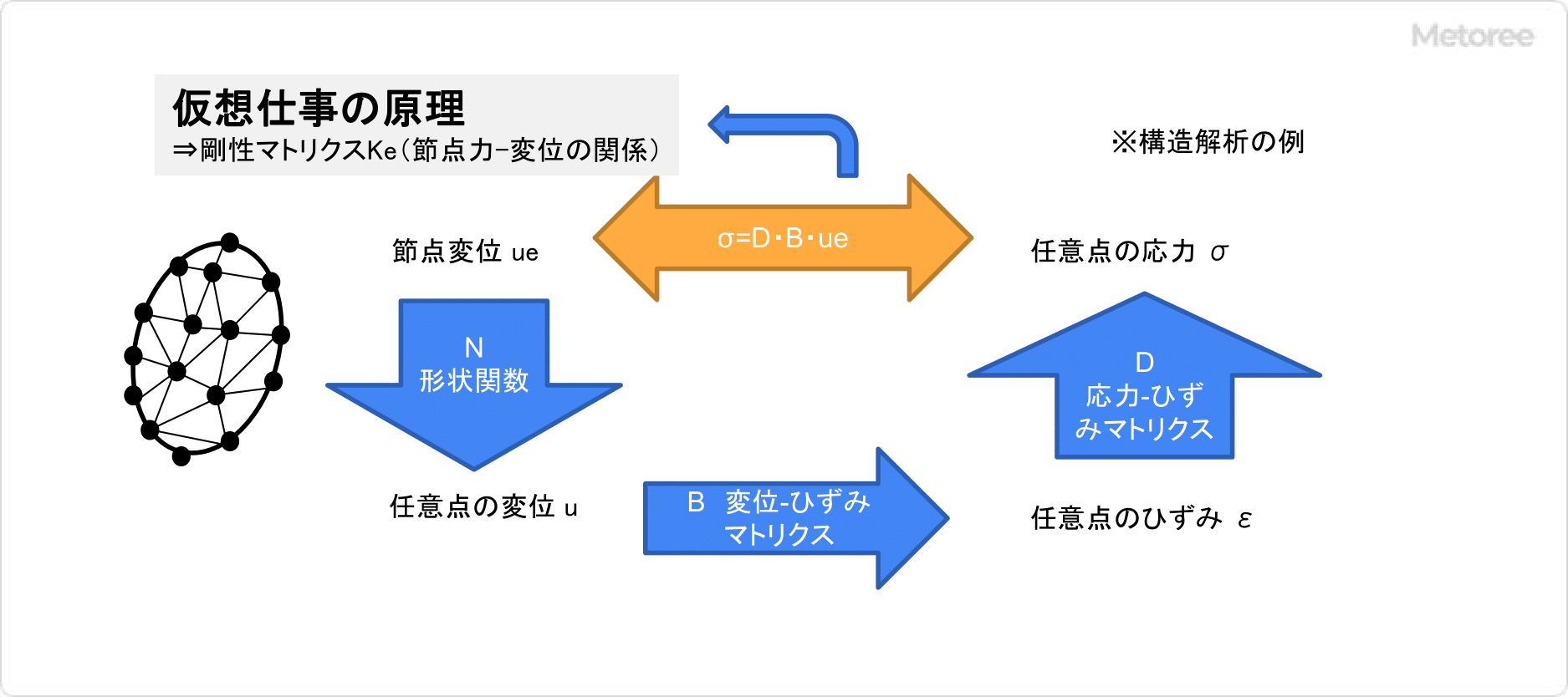

有限要素法 (英: Finite Elements Method, FEM) と呼ばれる手法では、解析構造の全面積をメッシュし解析を行い、不均質構造へのモデリングには適していますが、モーメント法ほど効果的には放射問題をモデル化はできません。

また、有限差分領域法 (英: Finite Difference Time Domain, FDTD) と呼ばれる手法では全空間のメッシュを行い、モーメント法や有限要素法と異なり時間領域での解析を行います。そのため過渡解析に適しており、複雑な不均質構造のモデリングに優れています。

参考文献

https://cend.jp/emc_primer/basic/emcsimu.html

https://www.cybernet.co.jp/ansys/case/animation/electromagnetic/

https://cend.jp/emc_primer/basic/emc.html