ボールロックピンとは

ボールロックピンとは、一端には球状の突起 (ボール) があるハンドル付きのピンです。

機械や装置の固定や取り外しを容易にするクイックリリース機構の一種で、部品同士を仮止めする際に使用します。ボールロックピンを使用することで、機器や装置の取り外しと取り付けが非常に迅速に行えます。繰り返し部品同士の接合を行うときに、他の工具を使わずに仮止めができるため便利です。

これにより、メンテナンスや修理作業の効率が向上します。また、ボールロックピンが適切に固定されると、しっかりとした保持力があり、機器や装置が安全に固定されます。高品質なボールロックピンは耐久性もあり、長期間の使用に耐えることが可能です。

ただし、ピンのサイズは使用する機器や装置に適合しなければなりません。適切でない場合、ピンが正しく固定されなかったり、外れやすかったりする可能性があるため注意が必要です。

ボールロックピンの使用用途

ボールロックピンはさまざまな産業・用途に使用されます。以下はボールロックピンの使用用途です。

1. 機械メンテナンス

工場や製造施設内での機械や設備のメンテナンス作業では、機械の一部を取り外すことが必要な場合があります。ボールロックピンを使用すると、螺子やボルトを緩める必要がなく、部品を迅速に取り外すことが可能です。これにより、メンテナンス作業の時間と労力が削減されます。

2. 検査装置

製品や部品のテストや検査を行うための装置や治具では、検査対象を確実に固定する必要があります。ただし、テスト部品を高頻度で取替する場合も多いです。ボールロックピンを使用して対象物がずれるのを防ぎ、正確な結果を得ることができます。

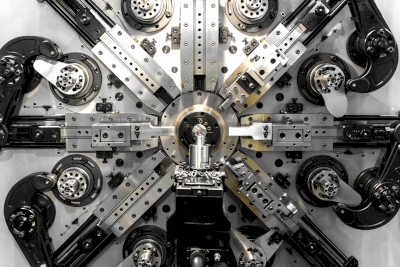

3. 加工

金属加工や木工などの作業において、加工対象物をしっかりと保持する必要があります。ホルダーにボールロックピンを使用することで、加工部品を確実に固定することが可能です。これにより、加工中の動きやずれを最小限に抑え、高精度な加工を実現します。

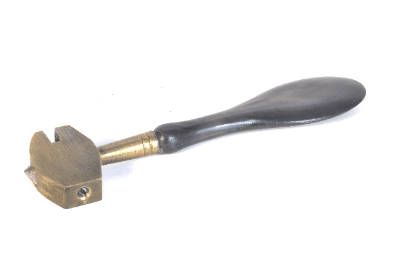

ボールロックピンの構造

ボールロックピンの素材には、ステンレス製や鋼鉄製などがあります。ボール、ピン本体、ボタンまたはハンドルの3つの主要な部分から構成されています。

1. ボール

ボールは、球状または球状に近い形状をしてた部品です。ピンの取り付け先に挿入されることでピンが固定されます。ボールの直径や形状は、ピンの使用用途や負荷に合わせて設計されます。

2. ピン本体

ピン本体は円筒状または棒状の構造部分です。ボールを保持し、取り外しと取り付けを制御します。ピン本体はボールが穴にしっかりとはまるように設計されており、ピンを固定する際にボールを操作するための部分でもあります。

3. ボタンまたはハンドル

ボタンまたはハンドルは、ピンを操作するための部分です。一端に取り付けられており、ボールを制御して固定または解除する役割を果たします。ボタンはボールを解除する際に押し込むことで操作し、ハンドルはピンを装着する際に回すことでボールを穴に固定することが多いです。

ボールロックピンの選び方

ボールロックピンを選ぶ際には、いくつかの要因を考慮する必要があります。

1. 材質

ボールロックピンの材質は、使用環境や負荷に合わせて選択する必要があります。一般的な材質は、ステンレス鋼や合金鋼などです。耐食性が必要な場合や、高い強度が求められる場合にはステンレス鋼が適していることが多いです。

2. ハンドルの種類

ボールロックピンのハンドルは、ピンの操作を行う際に使用される部分です。ハンドルの種類にはノブ型、レバー型、ボタン型などがあります。選ぶ際には作業者が使いやすい形状や操作方法を選ぶことが重要です。

3. 軸径と軸長

ボールロックピンの軸径と軸長は、使用する装置や用途に合わせて選択する必要があります。軸径はピンの強度や耐荷重に影響を与える要因で、軸長はピンが装置内で適切に固定されるかどうかに影響する要因です。適切なサイズを選ぶことで、安全性や性能を確保することができます。

参考文献

https://jp.misumi-ec.com/vona2/detail/221000370016/

https://www.nbk1560.com/resources/machine_element/article/lockpin-about/?SelectedLanguage=ja-JP