自動はんだ付け装置とは

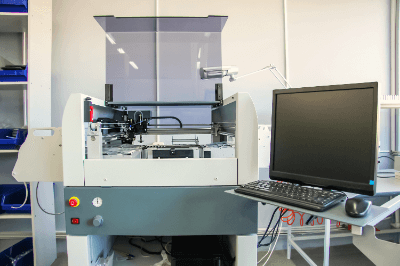

自動はんだ付け装置とは、はんだを使用する部品接合工程を機械制御で行う装置です。

はんだとは、金属同士を溶かして密着させるために用いられる合金を指します。高温で溶解させることで部品同士を接合することが可能です。従来は手作業に頼ることが多かったはんだ付けは、熟練者の技能や長時間にわたる集中力に左右されやすく、生産効率や品質安定化が課題とされていました。

自動はんだ付け装置を使用することで、設定やプログラミングに応じてはんだゴテの温度や動きを制御します。これにより、適切なタイミングと位置で一定量のはんだを供給することが可能です。精密な加熱制御やノズルの高速・高精度な移動機構を組み合わせることで、作業者が手作業で行う場合よりも安定した仕上がりが得られます。また、連続して大量の基板を処理できるため、生産ライン全体の効率向上にも寄与します。

自動はんだ付け装置の使用用途

自動はんだ付け装置は以下のような用途で使用されます。

1. 電子機器

電子機器の基板実装で広く活用されます。コンピューターや通信機器などの基板には多数のチップやコネクタが実装されており、それぞれの位置やサイズが異なる場合も少なくありません。自動はんだ付け装置を使うことで、微細な部品の位置合わせを精密に行い、不良発生を抑えて大量の部品を安定的に実装できます。

2. 家電・音響機器

家電製品や音響機器などの製造工程においても、自動はんだ付け装置は重宝されます。異なる形状の基板や複数の部品が混在するラインでも、装置のプログラム設定を調整するだけで、温度や供給位置を変えられる点が利点です。高い生産性と安定した接合品質を両立することができます。

3. 産業機器

高い信頼性が必要な産業用制御機器の分野にも導入されます。工場などで稼働する制御基板やロボット用回路は、一度の不良が大きなトラブルにつながる可能性があります。したがって、接合部の品質は極めて重要です。自動はんだ付け装置は精密な温度管理と的確な位置決め制御を組み合わせることで、安定したはんだ付けを実現し、製品の長期的な信頼性向上に寄与します。

自動はんだ付け装置の原理

自動はんだ付け装置は、はんだゴテに相当する加熱部やはんだを供給する機構部、及び自動制御プログラムなどで構成されます。

はんだゴテ部分には温度制御機能が備わっていることが多いです。レーザーを使用する製品も販売されています。はんだを高温に加熱することで、部品と基板を接合します。センサーが先端温度をモニターしている場合、過熱による部品や基板の損傷を防ぐことが可能です。

位置決めはサーボモーターなどの駆動装置によって実施します。あらかじめ設定されたプログラムに従い、ノズルの動作位置や速度を制御する仕組みです。はんだの供給量や供給タイミングも合わせて制御するため、はんだの過剰供給によるはんだブリッジや、はんだ不足による接合強度不良を防ぐことが可能です。

こうした加熱管理と位置管理の両立が、自動はんだ付け装置の安定した接合品質を支える要となっています。

自動はんだ付け装置の種類

自動はんだ付け装置は以下のような種類が存在します。

1. 直交型

直行型ははんだユニットとリニアステージで構成する方式です。可動域が平面的で、軸構成がシンプルな点が特徴です。位置決め精度も高く、維持管理も比較的容易です。歩留まり重視の量産ラインで採用されるほか、試作や少量多品種にも使用します。

2. スカラ型

スカラ型は多関節ロボットにはんだユニットを搭載した方式です。アームが円弧状に動くため、斜め方向からのアプローチが容易で、高さの異なる部品が混在する基板でも陰になる箇所へアクセスしやすくなります。短い移動距離を高速で往復できるため、高速生産が要求される家電や通信機器の実装工程に適しています。

3. レーザー型

レーザー型は、はんだを溶融させる熱源としてレーザービームを利用する非接触方式です。はんだペーストを照射点に供給し、光エネルギーで瞬時に融かして接合します。加熱範囲が非常に狭いため、周囲の樹脂部品や高感度素子に熱影響を与えにくいことが最大の特徴です。さらに、非接触ゆえにノズルの磨耗や付着物によるトラブルが起こりにくく、メンテナンス負荷も抑えられます。

参考文献

https://amasawahakusyo.com/electronics/soldering-method/

https://www.adogawa.co.jp/cat_mounting/5336.html

https://www.keyence.co.jp/ss/products/marker/lasermarker/processing/soldering.jsp