POEインジェクタとは

PoEインジェクタとは、PoE技術を実現する装置の1つです。

POE (英: Power over Ethernet) は、イーサネットケーブルを通じて電力とデータを同時に供給する技術を指します。PoEインジェクタはイーサネットケーブルと電源ケーブルを入力とし、1本のイーサネットケーブルに電力とデータを重畳させて出力します。

これにより、WiFiアクセスポイントやIPカメラ、VoIP電話機などの給電が必要な機器に対して、別々に電源ケーブルを引かずに電力とデータを供給できるようになります。

POEインジェクタの使用用途

POEインジェクタは、POE非対応のスイッチングハブにPOE対応するための機能を提供する際に使用されます。電源供給に制約がある状況下でも、各種ネットワーク機器の運用を容易にする有用なツールです。

1. 無線LANアクセスポイントの設置

企業や大学などの大規模なビルやキャンパス内に無線LANアクセスポイントを設置する場合、電源供給の問題によく直面します。この際、POEインジェクタを用いることで、電源供給が困難な場所でもアクセスポイントを設置ができます。

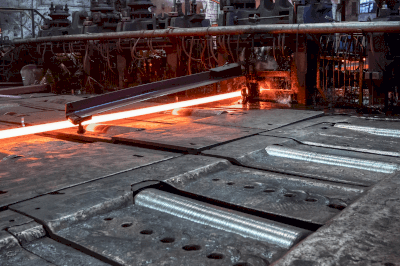

2. IPカメラの導入

電源とネットワークの両方を供給できるPOEインジェクタは、セキュリティ監視のためのIPカメラ導入にも有用です。特に、遠隔地のカメラ配置や屋外設置などで電源供給が難しい場所での利用に適しています。

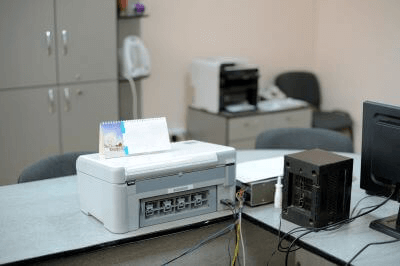

3. VoIP電話の設置

デスク周りの乱雑さを減らすためにも、電話とコンピューターを同じネットワークケーブルで動作させることができます。また、万が一の停電時でもUPS (無停電電源装置) からPOEインジェクタ経由で電源を供給して、通話を続けることができます。

4. リモートセンサーの電源供給

IoTの普及に伴い、各種センサーが遠隔地に設置されることが増えています。これらのデバイスに対してPoEインジェクタを使用すれば、遠隔地からでも電源供給とデータ通信を行うことが可能となります。

POEインジェクタの原理

POEインジェクタの仕組みは比較的シンプルです。基本的には、データと電力を1つのEthernetケーブルで送受信します。具体的な動作原理は以下の通りです。

1. 電力供給

POEインジェクタは、まず電源から電力を取り入れます。その電力は直流電流としてPOEインジェクタ内部に供給され、特定の電圧 (通常は48V) に変換されます。

2. データと電力の合流

次に、ネットワークからのデータ通信がPoEインジェクタに到着します。このデータ通信と前述の電力がエンジェクタ内部で一緒になります。Ethernetケーブルの特性を活用し、データ通信と電力を一緒に送ることが可能です。

特に、一般的なEthernetケーブルは8本の導線を含んでいますが、一部のデータ通信規格では全ての導線がデータ転送に利用されません。この未使用の導線に電力を供給して、データと電力の同時転送を実現します。

3. データと電力の分離

POE対応のネットワーク機器側では、到着したデータと電力が分離されます。分離された電力は機器の電源として使用され、データは通常通りデータ処理に利用されます。

以上がPOEインジェクタの基本的な動作原理です。このような仕組みにより、ネットワーク通信と電源供給を一つのケーブルで行うことが可能となり、設置場所の制約を大幅に緩和ができます。

POEインジェクタの選び方

POEインジェクタの選び方は、その使用環境や目的に大きく影響を受けます。そのため、選定時は以下のポイントを考慮することが重要です。

1. 電力供給能力

最初に考慮すべきは、インジェクタが供給する電力の量です。使用するデバイスの電力要求を確認し、それに適した供給能力を持つインジェクタを選択します。基本的なPoE (IEEE 802.3af) 、PoE+ (IEEE 802.3at) 、PoE ++ (IEEE 802.3bt) の各規格から選びます。

2. 対応するEthernet規格

デバイスのネットワーク接続速度とインジェクタの対応するEthernet規格が一致していることを確認してください。例えば、Gigabit Ethernetをサポートするデバイスを使用する場合、同様にGigabit対応のインジェクタを選択する必要があります。

3. 品質と信頼性

POEインジェクタは通常、ネットワークの重要な部分で使用されるため、信頼性と耐久性が重要です。評判の良いメーカーから購入し、製品のレビューや評価の確認をおすすめします。

参考文献

https://community.fs.com/jp/blog/what-is-a-poe-injector-and-how-to-use-it.html

https://systemk-camera.jp/camera-blog/knowledge/what-poe-vol01.php

https://wa3.i-3-i.info/word16037.html