防護ふたとは

防護ふたとは、マンホールや溜桝 (ためます) などの立管のふたを保護するためのふたです。

配水管や汚水管の立管になっている箇所は、上端に管理や清掃のための穴が開いています。通常この穴はふたでおおわれた状態です。しかし荷重がかかるとふたが破損する恐れがあります。そこで、防護ふたをふたの上にさらにかぶせて保護しています。

防護ふたは耐荷重により区分されており、設置個所の環境に応じた選択が必要です。また、防護ふたの表面を路面と同じ高さにして路面に段差ができないようにします。

防護ふたの使用用途

家庭や事業所で発生した排水を公共の下水道へ流す前に、溜桝やピットなどの立管を通します。一度立管を通すと大きなごみが沈殿し、下水道のつまりの予防が可能です。公共の下水道にも管理用のマンホールがあり、立管が水路までつながっています。

これらの立管の上端には内部の管理や清掃のための穴が開いており、普段はふたが設置されて穴は閉じています。このふたが人や車両に踏まれて破損すると転落事故や悪臭の漏洩につながるため、ふたの上にふたを覆う防護ふたの設置が必要です。

防護ふたの原理

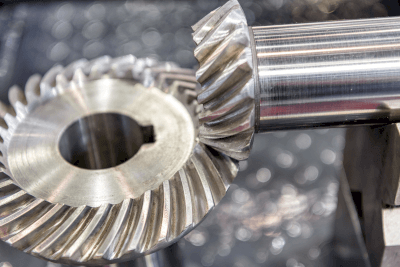

防護ふたは金属製のふたとプラスチックの台座により構成されています。地中に埋設されている立管のふたの上に決められた間隔をもって設置されます。

道路上を車両などが通行し防護ふたを踏みつけても、金属製のふた部分の損傷は生じずにプラスチックの台座が荷重を吸収し沈み込むこともありません。そのため下に配置されている立管のふたの損傷は生じずに、立管のふたを保護できます。

防護ふたの種類

防護ふたの種類を大きさと荷重区分、様式で解説します。

1. 防護ふたの大きさと荷重区分

金属製のふたの直径が150〜300mmの製品が多く、立管の径に応じて選択可能です。また製品ごとに耐えられる荷重が異なります。荷重区分は以下の通りです。

- T25:25tまで耐えられます。14t以上の車両などが通過する車道での使用に適した製品です。

- T14:14tまで耐えられます。大型車が少ない車道での使用に適した製品です。

- T8:8tまで耐えられます。歩道や敷地内での使用に適した製品です。

選ぶ際には、設置環境に応じたものを区分の中から選択します。ふたの上に防護ふたを設置すると、防護ふたが加わる荷重に耐え、ふたの損傷が予防できます。

2. 防護ふたの様式

防護ふたは開閉方式によりロック式と袋穴式に分けられます。

ロック式

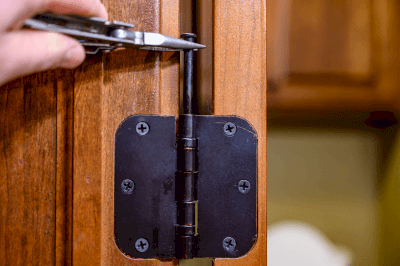

ロック式はふたを固定するための機構が備わった方式です。固定する機構は製品により異なり、マイナスドライバーで操作するキーが付いているもの、フック型のかんぬきをバールで開閉するものなどがあります。

袋穴式

袋穴式はふたを固定する機構が備わっていません。ふたと台座の接する部分に袋穴という穴があり、袋穴にバール等を差し込んでこじることで開けます。ロック式よりも操作は単純ですが、閉める時にロックをかける操作がないためふたがずれていても見落とす可能性があります。

防護ふたのその他情報

1. 防護ふたの施工手順

水道管を新たに敷設する場合や防護ふたの取り替えが必要になった場合は、業者に依頼して施工します。施工工事の手順は以下の通りです。

1. 基礎工

配管上端部の周りを掘り下げて、防護ふたを設置するスペースを作ります。基礎が沈降しないように粒度調整砕石を敷き詰め、入念に突き固めがおこなわれます。粒度調整砕石とは、岩石を破砕してふるいにかけ粒の大きさを一定に調整したものです。強度があるため道路や線路の基礎に使われます。

2. 据え付け

次に、基礎の上に台座と防護ふたを設置します。このとき傾いていると地表から荷重がかかった際に特定の部位に負担が集中し、破損の原因になります。そのため地面と水平に設置するのが基本です。地面自体が傾斜している場合は製品ごとに許容された傾斜角があるため、その範囲内に傾きが治るよう調整します。

3. 埋め戻し

最後に、粒度調整砕石やアスファルトを使い配管と防護ふたの周りを埋め戻します。

2. 防護ふた施工時の留意点

上記工程で防護ふたを設置する際には、設置後に道路との間に段差ができないものを選択します。さらに荷重により沈降しても立管のふたに接触しないように、立管のふたと防護ふたの間には15cm程度の空間が必要です。

通常、立管の上端開口部は地表より15cm以上掘り下げた場所に設けられているため、15cm程度の空間の確保は可能です。この空間を確保して、防護ふたの表面が路面と同じ高さになるよう粒度調整砕土で台座の高さを調整します。このように設置すれば、防護ふたの損傷を生じずに立管のふたを保護できます。

参考文献

https://www.kubota-chemix.co.jp/products/inspection_chambers_mini_manholes/cast_iron_covers

https://www.pmmkyo.gr.jp/manhole/small/

https://www.maezawa-k.co.jp/school/futa_sekou/

https://kubotachemix-01.actibookone.com/?cNo=60374¶m=MV8xXzc=&pNo=230&detailFlg=0