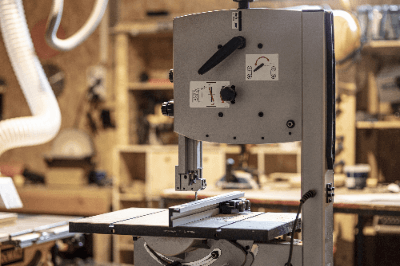

コンターマシンとは

コンターマシンとは、鈑金や鋼材を切断するための工作機械です。

帯鋸盤やバンドソーとも呼ばれます。金属の輪にのこぎりの刃が付いた帯鋸を回転させることで、鈑金や鋼材を切断します。

加工物にあらかじめケガキを行い、その線に沿って加工物を動かしながら押し付けて加工する機械です。比較的小型のコンターマシンであれば、直線だけでなく、アールを付けるなど任意の形状に加工可能です。そのため、多様なデザインへの対応が期待できます。

一方、大型のコンターマシンは、厚みのある鋼材を切断することを目的としており、切断加工時の自由度は小型のものと比べて少々制限されます。しかし、その分厚い材料に対しても迅速かつ正確に切断できるため、さまざまな産業で重宝されています。

コンターマシンの使用用途

コンターマシンは、金属材料の切断加工に幅広く使用されています。具体的には、長尺物の鋼材を所定のサイズに切断したり、フライス盤で仕上げる前の材料の粗取り加工、そして任意の形状に鈑金を素早くカットしたりする用途があります。

鈑金加工や金型製作、鉄工所など、金属材料を日常的に扱う業界では欠かせない存在です。粗取り加工を行うことで、仕上げ作業にかかる手間が格段に短縮され、効率化が図られます。また、大型のコンターマシンでは、鋼材をセットしボタンを押すだけで切断が完了する自動化された製品もあります。

さらに、据え付けの大型機械だけでなく、建築現場に持ち込めるポータブルタイプの小型コンターマシンも存在します。コンターマシンを上手に使用することで、作業性の向上が実現可能です。

コンターマシンの原理

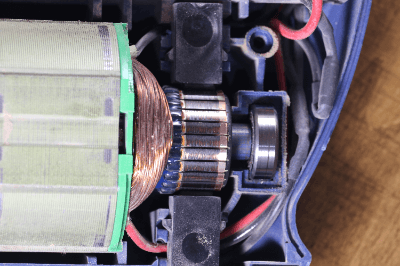

コンターマシンは、金属材料を切断するための工作機械で、原理は帯鋸を用いた切断方法に基づいています。帯鋸とは、金属の輪にノコギリの刃が付いたものです。帯鋸が高速で回転することで、金属材料の切断が可能となります。

まず加工物にケガキと呼ばれる目印を付けます。ケガキにより、切断するべき場所が明確になり、作業者が線に沿って加工物を動かしやすくすることが可能です。次に、加工物をコンターマシンにセットし、帯鋸が高速で回転する中で、加工物を押し付けながら切断します。

コンターマシンには、小型のものと大型のものがあります。小型は直線だけでなく、曲線やアールを付けるような任意の形状に加工が可能です。複雑な形状の金属材料を切断する際にも対応できます。

一方、大型のコンターマシンは、厚みのある鋼材の切断を主な目的としているため、切断加工時の自由度は小型のものと比較して若干制限されますが、厚い材料も迅速かつ正確に切断できます。

コンターマシンの種類

コンターマシン (バンドソー) の種類は、大きく分けて以下の4つがあります。

1. 卓上横型タイプ

卓上横型タイプは、比較的小型で持ち運ぶことも可能なサイズです。建築現場などで金属パイプ、板材、L字アングル、H鋼などの切断に使用されます。しかし、自在に任意の形状に切断することはできません。直線、及び設定した角度で切断する事が可能となります。

2. 卓上縦型タイプ

卓上縦型タイプは木材やアルミなど、比較的柔らかい材料の切断に使用されます。加工物を刃に押し当てて切断するため、自由自在に任意の形状に切断することが可能です。

3. 据付タイプ

据付タイプは、主に製造業など金属材料を扱うところで使用されます。据付タイプも横型、縦型の2種類があり、大きな鋼材を自動で切断したいのか、鈑金や比較的薄い鋼材を任意の形状に切断したいのかによって使い分ける必要があります。

4. ポータブルタイプ

ポータブルタイプは、その場で切断する必要がある材料や高所での作業などで活躍します。コードレスでストレスなく作業できる充電式が一般的です。

しかし、一定の角度で刃を当てないと、帯鋸が折損してしまう場合があります。自由度が高い反面、他のタイプに比べると帯鋸の折損頻度は高くなる傾向にあります。

参考文献

http://www.aero.kyushu-u.ac.jp/com/mshop/Pdf/Saw.pdf

http://www.andosaw.co.jp/pdf/catalogue.pdf

http://www.nccgp.co.jp/machine/

http://www.endokikai.com/catalog/html/products/detail.php?product_id=2436