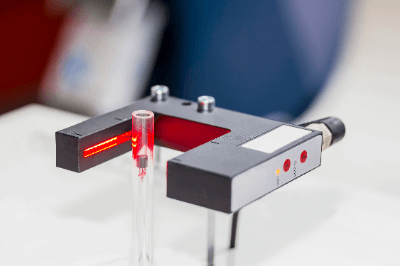

実験用容器とは

実験用容器とは、理科・科学実験に用いられる容器全般を指します。

実験器具には、物質や試薬を入れて実験を行うための容器、物質や試薬の量を計るための計量器具、実験器具を洗浄するための洗浄器具、物質や試薬を保存するための保存容器などがあります。

実験用容器は、実験を行う際に用いられるビーカーやフラスコなどの容器と、保存に用いられるバイアル瓶やネジ口瓶などの容器を指します。

ガラス製、樹脂製(合成樹脂製)、金属製のものがあり、用途によって使い分けられます。

実験用容器の使用用途

実験用容器は、化学・生物学・医学などの科学実験・研究に用いられます。

医療や製薬における研究開発、農業・畜産における研究や現場など、使用される分野は多岐にわたり、小学校から大学までの教育課程における理科実験にも用いられます。

ガラス・樹脂量器類は、ビーカーなど液体を計量するときに使用される容器および器具です。

樹脂製容器は主に試料などの保存に、金属製容器は液体や固形物の保存、貯蔵、秤量、輸送に使用されます。

樹脂製特殊容器は、洗浄瓶など特別な用途に用いられ、用途に応じて様々な形状をしています。

実験用容器の特徴

液体の計量に用いられるビーカーは、ガラス製、ポリプロピレン製、ステンレス製のものがあり、一般に注ぎ口がついています。耐熱性の高いものは、液体の加熱にも使用されます。

粉末物や液体の保存に用いられるガラス製容器は、頑丈で化学反応にも強く、中身の確認が容易です。特に、硼珪酸ガラス製容器は、耐熱性、耐薬品性が高いことが特徴です。ネジ式のキャップがついたネジ口瓶には、遮光性の高い褐色瓶や飛散防止コーティングが施されたものもあります。ゴム製の栓があるバイアル瓶は、無菌状態で薬液を保存することができます。

樹脂製容器には、ポリエチレン、ポリプロピレンが使われています。ポリエチレンは、強酸性・強アルカリ性のものにも耐性があり、耐寒性、耐水性にも優れています。ポリプロピレンは、最も軽く、物理的な強度もあって変形しにくく、耐熱性もあり、食品の保存にも用いられます。

金属製容器は、ステンレス、スチール、ホーロー、アルミなどが使われた容器で、ガラスや樹脂より耐久性や洗浄性が高いです。カップタイプ、蓋のないバットやトレー、蓋つきのタンクやボトルタイプがあります。