超硬パンチとは

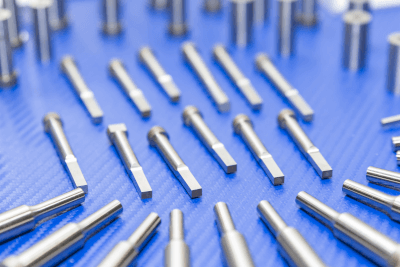

超硬パンチ (英: everloy-cemented-carbide punch tool) とは、超硬合金で作られ、材料に押しつけて穴開けなどに使われる工具です。

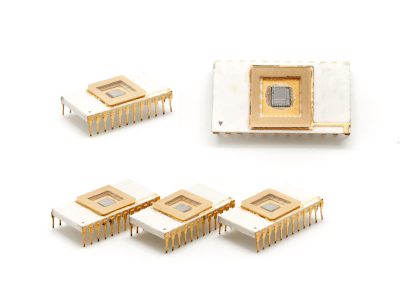

ポンチや雄型とも呼ばれます。超硬合金の一例は、炭化タングステン (WC) と炭化チタン (TiC) を鉄に添加し、結合剤としてコバルト (Co) 粉末を用いて、加圧成型で1,300~1,500℃の高温で焼結した合金です。

即ち、押し固めて、材料を融点近くで熱することにより、密着し固結した合金金属になります。超硬パンチは、耐摩耗対策として使われる非常に硬く熱に強いパンチです。通常のパンチ材 (SKD11相当) は、1,330℃付近の摩擦熱で、パンチの刃先がだれ始めて切れが悪くなります。

超硬パンチの使用用途

超硬パンチは、金型、自動機、精密機械、実験装置などの部品加工に広く使用されています。超硬合金金属のパンチであるため、耐摩耗対策が主な目的です。

精密金型に用いられることが多く、プレス金型用のパンチとして使われます。摩耗による寸法変動が少ない超硬パンチを使うことで、安定した寸法の維持が可能です。

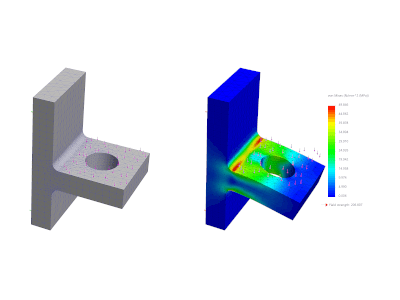

超硬パンチは、耐摩耗性に優れており、圧縮応力には強いもの、引っ張り応力に弱いため使用する場合には、パンチ保持部の強度を上げる必要があります。

1. 粉末冶金用金型

超硬パンチは、粉末冶金用金型の製造に使われ、エンジンや変速機などの部品加工に使用されます。高精度の加工が可能で、生産性向上につながります。

2. 精密プレス金型

高精度のパンチ・ダイにより、プレス金型として自動車部品や電子部品の製造に使用されます。

超硬パンチの原理

切削工具用の超硬合金は、P種、M種、K種の3つの用途分類があります。

1. P種

P種は耐熱性や耐溶着性が優れており、TiC,TaCなどを多く含みます。特にクレーターや熱亀裂といった熱的損傷に強い合金です。鋼や合金鋼、ステンレスなどの加工に使われます。

2. M種

M種はTiC,Taなどを適度に含み、熱的、機械的損傷ともに強い合金です。ステンレスや鋳鉄、ダクタイル鋳鉄などの加工用です。

3. K種

K種は強度に優れるWC主体の合金で、特にすきとり磨耗のような機械的損傷に強い特性があります。鋳鉄や非鉄金属、非金属などの加工に使われます。

一方、硬いがために、ねばさが少なく折れやすい性質もあります。圧縮には強いですが、引っ張りや横からの力には弱いです。

超硬パンチの特徴

工具や金型には、加工する材質より数倍の硬さが必要です。硬度に優れた超硬合金は、工具や金型の用途に適しています。

超硬合金は切削工具の材料として開発され、鉄の2倍の重量があります。金と同等の比重を持っていることが特徴です。さらに、硬度だけでなく、強度や弾性に優れ、高温時の硬度低下も少ないのもメリットです。したがって、超硬合金は切削工具の素材として適した特性を有しています。

成形金型で使われる超硬パンチは、超微粒子超硬合金を使用しています。加工は円筒検索とプロファイル研削を組み合わせて行い、精度は5μm程度です。さらに、先端部の端面と表面をラップ処理して、面粗度を良くしています。

超硬パンチの種類

1. 小径パンチ (φ~9.9mm)

小径先端ランド部などの微細形状加工も可能です。径0.1mm程度のパンチが可能です。精密冷間鍛造、穴抜き、パイロットピン等に使われます。材質は、SKH51、HAP-40等のハイス鋼であり、微粒・超微粒系超硬合金です。

2. 中径パンチ (Φ10mm~)

精密冷間鍛造に最も適した大きさのパンチです。精密冷間鍛造、穴抜き等に使われます。材質は、SKH-51、SKD-11等のスチール鋼を使い、微粒・中粒・粗粒系超硬合金です。

3. 太径長尺パンチ (~Φ50mm)

圧造成形による深穴加工では、製品精度を維持するために超硬パンチを使い、精密冷間鍛造用です。微粒・中粒・粗粒系超硬合金です。