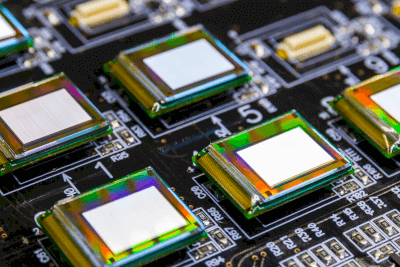

マイクロディスプレイとは

マイクロディスプレイ (英: Microdisplay) とは、対角線の長さが0.25インチ未満の非常に小型なディスプレイです。

通常は、小型カメラや電子機器に組み込むために使用されます。仮想現実 (VR) や拡張現実 (AR) などの新興テクノロジー分野でも特に重要な装置の一種です。小型・薄型が最大のメリットであり、今後の用途開発に期待されています。

マイクロディスプレイは非常に小さいため、小型のデバイスや装置に組み込むのが容易です。これにより、ウェアラブルテクノロジーやヘッドマウントディスプレイなどのデザインに柔軟性を持たせることができます。小さい画面サイズでも高解像度の画像を表示できるため、鮮明な映像を映し出すことが可能です。

マイクロディスプレイの使用用途

マイクロディスプレイは、さまざまな用途で使用されており、その小型サイズと高性能画面の特性から、多くの分野で重要な役割を果たしています。以下は、マイクロディスプレイの主な使用用途です。

1. ヘッドアップディスプレイ

自動車や航空機のヘッドアップディスプレイは、視線を前方に向けたまま運転手に情報を表示します。ナビゲーション情報や速度などが表示され、運転者の安全性と便益を向上させることが可能です。運転手が運転情報にアクセスできるハンズフリーシステムを提供します。

2. スマートグラス

スマートグラスは、ユーザーの視界に情報を重ねて表示するデバイスです。マイクロディスプレイがスマートグラスに組み込まれ、リアルタイム情報や通知を提供します。これにより、ユーザーはハンズフリーで情報にアクセスすることが可能です。

3. カメラ

一部のデジタルビデオカメラでは、光学ビューファインダーの代わりにマイクロディスプレイを使用して撮影中の映像を表示します。これにより、撮影者はフレーミングを調整し、露出を確認しながら撮影可能です。また、フォーカスや設定のプレビューを表示し、上質な撮影を補助します。

4. 医療機器

内視鏡のビデオカメラは患者の体内に挿入され、内部の映像を医師に表示する装置です。この際、マイクロディスプレイが医師の視野に映像を提供し、診断や治療を行うのに役立ちます。

マイクロディスプレイの原理

マイクロディスプレイの製造技術には、高温ポリシリコン液晶、DLP、LCOSなどがあります。

1. 高温ポリシリコン液晶

高温ポリシリコン液晶は、解像度を決定する画素をポリシリコン (多結晶シリコン) で作製したマイクロディスプレイです。高温のポリシリコンは低温のものと比べて応答速度が速いため、高精細のディスプレイを製造できるメリットがあります。

2. DLP

DLP (デジタルライトプロセッシング) は、反射型ミラーを利用したマイクロディスプレイです。この反射型ミラーはデジタルマイクロミラーと呼ばれ、反射角度を調整して映像を表示します。高価な製造技術のため、一般用途よりも映画館などで使用される法人向けに採用される場合が多いです。

3. LCOS

LCOS (反射型液晶方式) は、シリコン基板とガラスの間に液晶層を設けたマイクロディスプレイです。この液晶層が映像を表示し、反射板で光を反射しディスプレイ表示を行います。

解像度を高くできるだけでなくコントラスト比にも優れていることから、4Kディスプレイや医療向けプロジェクターなどに使用される技術です。

マイクロディスプレイの選び方

マイクロディスプレイを選ぶ際は、用途や解像度、サイズ、耐久性などを考量します。

1. 用途

まずはどのような用途にマイクロディスプレイを使用するかを明確にすることが重要です。例えば、仮想現実やヘッドアップディスプレイ、スマートグラスなど、用途によって必要な性能が異なります。

2. 解像度

解像度は、画像の鮮明さを決定する指標です。高解像度のマイクロディスプレイは、詳細な情報や鮮明な映像を提供します。用途に応じて適切な解像度を選択します。

3. サイズと重量

サイズと重量は、装着や持ち運びの便益に影響する指標です。小型で軽量なディスプレイは、ウェアラブルデバイスやヘッドマウントディスプレイに適しています。また、特に医療機器や航空宇宙などの用途では、高い信頼性と耐久性が求められます。

マイクロディスプレイにその他情報

1. OLEDマイクロディスプレイの構造と発光の仕組み

現在、マイクロディスプレイの主流はOLED (英: Organic Light Emitting Diode) です。OLEDとは発光材料として有機物質を使用した発光ダイオードのことを意味し、有機ELとも呼ばれます。液晶などとは異なり、電流を流すことで自ら発光するのが特徴です。

OLEDは電子輸送層 (陰極) と有機発光層、正孔輸送層(陽極)が重なった構造です。ここに両端に電圧を印加することで有機発光層内で電子と正孔が結合し、発光物質を励起させます。

発光の仕方にはRGB方式とカラーフィルタ方式があります。RGB方式は1ピクセルにRed、Green、Blueの3色に発光する素子をサブピクセルとして所有し、それぞれを必要に応じて点灯させる発光方式です。一方、カラーフィルタ方式は白色の発光素子がRGBのカラーフィルタを通して色を表現する発光方式です。

2. マイクロディスプレイの活用が期待されるVR業界

VR (Virtual Reality) 技術は、限りなく実体験に近い体験を得る」技術です。日本語では「仮想現実」などと訳されます。これを実現するために注目されているのがマイクロディスプレイです。

小型ながらも高解像度・高精細が期待できるマイクロディスプレイならば、違和感のない仮想映像を映し出すことが可能です。近年では、マイクロディスプレイを搭載したヘッドマウントディスプレイなども販売されています。

参考文献

https://japanest-nippon.com/jp/products/pd_detail.php?id=131&cate=4

https://www.epson.jp/technology/core_technology/visual/micro_display.htm

https://kakakumag.com/av-kaden/?id=12151