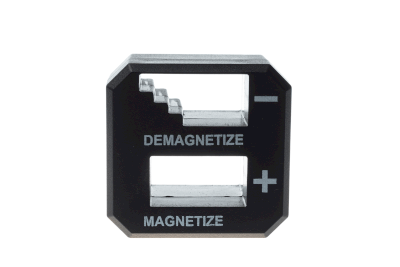

脱磁器とは

脱磁器とは、物体に発生した磁気を取り除くための装置です。

一般的に鉄などの磁性体は磁場の中に置かれると、磁気を帯びます。一度帯びてしまった磁気を取り除くことを脱磁と呼びます。鉄鋼材料など、磁気を帯る性質を持つ材質の製造過程において、脱磁は重要な工程の1つです。

理由として、製品によっては磁気を帯びているのが望ましくない場合があることが挙げられます。例えば、周辺の金属を引きつけたり、周囲の電子機器に不具合を発生させたりする恐れがあります。そのほか、加工中に発生した金属粉の付着、電気めっきの品質に影響を及ぼす可能性があるため、製造工程において脱磁は非常に重要です。

なお、脱磁は消磁と呼ばれることもありますが、どちらも意味に違いはありません。また、磁気を帯させることは着磁といいます。

脱磁器の使用用途

脱磁器は、様々な物質の磁力を取り除くために使われます。鋼材やパイプ製品、自動車分野ではエンジン部品や足回り部品、金型などです。金属製品の加工においては、さまざまな理由で金属粉が発生します。加工の際にワークが磁気を帯びていると、周囲にある金属粉が付着してしまいます。また、熱処理や熱処理歪みを取り除くための矯正作業を行った後にも、脱磁器が使われます。

鉄鋼材料を用いた部品では、強度を上げるために熱処理が行われます。例えば、浸炭素焼き入れや高周波焼き入れなどの強化方法です。焼き入れは材料の強度が高まりますが、一方で製品の表面に割れが生じる可能性があります。焼き入れ後など金属製品の表面の割れを検査する方法に、磁気探傷があります。磁気探傷によって検査した製品は磁気を帯びるため、磁気探傷後には脱磁作業が必要です。

私たちの身近な製品における脱磁器の使用例は、ねじを回すためのドライバーなどの工具です。磁場中に置かれた金属製の工具は磁力を持ってしまうことがあります。磁力を帯びると金属と引きつけ合ったり反発し合ったりして、作業に支障をきたしかねません。一般向けとしても販売している小型の脱磁器を用いることによって、不要な磁力を取り除くことができます。

脱磁器の原理

脱磁器は、磁区をばらばらにすることで磁力を取り除きます。磁区とは磁性体の中にある磁力を持つ細かな区画のことです。物体が磁性を帯びているときには、磁区は一定方向に力を持つことによって磁力を帯びています。脱磁器は対象物の磁区をばらばらにして力の向きを変えることで、全体として磁力を0に近づける仕組みです。

脱磁器では対象物に交番磁界という磁界を、減衰しながら与えることによって、磁区の向きを不揃いにします。交番磁界は位相が反転する磁界です。磁性体に交番磁界を与えることによって、均一な方向を向いた磁区には、磁気エネルギーを与えられます。さらに、交番磁界のエネルギーが減衰することによって磁区は乱されて、様々な方向を向くようになり、対象の磁力はなくなります。

脱磁器のその他情報

1. 交番磁界を発生させる方法

脱磁器で使われる交番磁界を発生させるには2つの方法があり、それぞれ適した使い方があります。

交流電流

脱磁コイルに交流電流を流すことで磁力を取り除きます。表面の脱磁に適した方法です。交流の周波数は私たちが日常使っている50Hz、60Hzでも使用できます。

直流反転電流

正負を繰り返し減衰する電流を用いて磁力を取り除きます。内部の脱磁に適した方法です。直流電流は0.2~数Hz程度で正負を変動させます。

2. 交番磁界を減衰させる方法

距離減衰

距離減衰はコイルなどに一定の磁場を発生させた状態で、対象物を遠ざけることによって磁界を減衰させる方法です。具体的な作業では、脱磁コイルに対して製品をゆっくりと通過させることによって与える磁界を減衰させます。

電流減衰

コイルなどに流す電流の大きさを徐々に弱めることによって、磁界を減衰させる方法です。電流減衰では対象物は動かさずに固定したまま、脱磁を行うことができます。

参考文献

https://www.j-ndk.co.jp/product/index_datsuji.html

http://kanetec.co.jp/guide.pdf