ギヤポンプとは

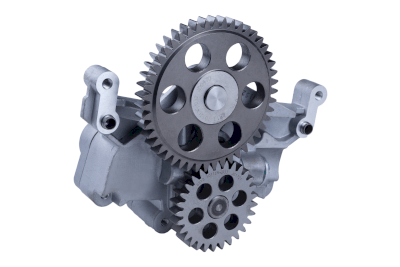

ギヤポンプとは、容積形ポンプの1種で回転ポンプに分類され、2つの歯車の回転により送液するポンプです。

ギヤポンプの使用用途

ギヤポンプは、定量的に送液したいときや高粘度液を送液したいときに用いられることが多いです。圧力上昇に伴う吐出量の変化が少なく定量性の良いことが特徴です。送液する液の種類としては、油、樹脂、塗料、接着剤、溶剤など幅広い種類の液を送液することができます。

歯車とケーシング以外で触れるところが少なく分解が比較的容易であることから、化学業界はじめ食品業界や薬品業界のサニタリー分野でも用いられています。更にある程度の固形物含有液にも使用することができます。

ギヤポンプの原理

ギヤポンプは、ケーシングの中に2つの歯車がぴったり収められた構造をしています。ギヤポンプは容積式ポンプと呼ばれ、歯車と歯車の間や、歯車とケーシングの間に存在する液にエネルギーを加えて吐出する機構になっています。ギヤの回転速度を変化させることにより吐出量のコントロールをすることができます。

ギヤポンプの歯車構成は複数ありますが、今回はケーシング内に上下2つの歯車が収められている外転式ギヤポンプとギヤとピニオンを組み合わせた内転式ギヤポンプについて説明します。

1. 外転式ギヤポンプ

上下の2つの歯車がかみ合うように回転を行います。中央で噛み合った歯車が、再び開くタイミングで負圧が生じることによって液を吸い込みます。吸い込んだ液は歯車とケーシングの間を通る仕組みになっています。

1. 内転式ギヤポンプ

ケーシングの吸引側でギヤとピニオンのかみ合いが離れた時、負圧が発生します。負圧により吸入口より液体を吸い込みます。ケーシング内には三日月の液が入る空間が存在しています。ギヤとピニオンは偏心していることから、三日月部分を通る際にギヤとピニオンは接触から離れる状態となります。出口側にてギヤとピニオンの歯が完全にかみ合うタイミングとなります。そのタイミングで完全にシールされた状態となり今度は加圧状態となって吐出口から液が送り出されます。

ギヤポンプのその他情報

ギヤポンプ 用のオイルシールとメカニカルシール

ギヤポンプ軸部の密閉にはオイルシールもしくはメカニカルシールが使用されます。

オイルシールとは、シール自身の弾性で密閉性を確保するもので、メカニカルシールとはコイルバネの力を利用して密閉性を確保するものです。どちらの場合も、ポンプの軸が回転する為のクリアランスが存在するので、 完全な密閉性を担保できません。完全密閉してしまうと軸受摩耗及び抵抗の増加に繋がり、その結果、シール面の焼き付きなどトラブルに繋がるためです。

一般的には、メカニカルシールの方が、漏れが少ない、寿命が長い、メンテナンスがしやすいという特徴がありますが、流体の種類、ポンプの仕様、使用条件を考慮して設計することでメンテナンス頻度や設備の寿命が改善されます。また適切なクリアランスが維持されているか、漏れに変化がないか定期的な確認が必要です。

ギヤポンプ のキャビテーション発生と対策

ギヤポンプの吐出圧力不足のトラブルが生じた場合、その原因の一つとしてキャビテーションが考えられます。キャビテーションとは、ポンプのケーシング内で部分的な圧力差が生じ、その圧力低下が液体の飽和蒸気圧まで低下することで発生する現象です。この現象が起こると、流体内で気泡の消滅と発生が繰り返され、生じた気泡が消滅する際に、大きな衝撃圧力が発生します。

この衝撃圧力の影響により、キャビテーションの発生初期は、パチパチやバチバチという音が発生します。さらにキャビテーションが成長すると、ポンプ自体を揺らすような振動が発生する場合があります。このような状態となると、ポンプの性能が出ないだけでなく、設備が破損するなどの故障に繋がるおそれがあります。

キャビテーションを発生させないためには、配管内径を太くする、吸込側配管を短くする、ポンプ吸込み条件を可能な限り押し込み条件にする等の対策があります。これらは、設備設計の段階で考慮しておく必要があります。

ギヤポンプ のエア噛みと対策

エア噛みとは、ポンプの吸込側配管に空気などの気体が混入し、気泡やエア溜まりが生じている状態のことです。

この現象が発生すると、設計上の十分な吐出圧力や流量が得られずに、ポンプの能力低下に繋がるおそれがあります。

エア噛みを発生させないためには、ポンプを送液する流体の液面よりも下に設置すること、配管を曲げる個数を減らすこと (目安3個以内) 、配管を下り勾配にしないこと、2台のポンプで1本の配管から吸い上げしないことなどの対策があります。設備のレイアウト変更する際には注意が必要です。

参考文献

http://gearpump.co.jp/gearpump/index.html

http://www.mohno-pump.co.jp/learning/manabiya/a1a.html

https://m-and-k.com/service/gearpump/

http://daidopmp.co.jp/products/

https://pump.acquainc.com/archives/362