アルミヘアライン加工とは

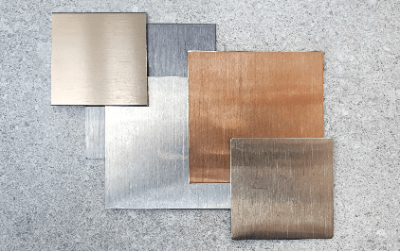

アルミヘアライン加工とは、アルミ素材の表面に髪の毛のような細いラインを付ける研磨方法です。

幅約0.18mm程度の直線的な模様 (ヘアライン) が生まれ、アルミ表面に独特な質感と高級感をもたらします。この加工は光沢を抑えたつや消し効果を持ち、金属の映り込みが少なくなるため、シンプルかつ洗練された印象になります。アルミ自体の軽量性や耐久性は損なわれず、加工後も同じ特性で使用可能です。

ヘアライン加工の方向や深さを調整することで多様な肌目を作り出すことができます。そのため、装飾性を高めたい場合や、傷を目立たなくしたい用途で利用されることが多いです。機械加工だけでなく、手作業でも可能でDIYにも適しています。手作業によるヘアライン加工では、個々の製品に独自の表情ができるため、アルミ加工の可能性が広がります。

アルミヘアライン加工の使用用途

ヘアライン加工は、高い意匠性と機能性からさまざまな分野で活用が可能です。

1. 家庭用品・電化製品での使用

家庭用品ではシステムキッチンや冷蔵庫の外装、家具のフレームなど、日常の生活空間で使用されるアルミ製品に採用されています。電化製品では、スマートフォンやタブレットのケース、ノートパソコンの外装など、デザイン性が求められる精密機器で見ることが多いです。特に外付けハードディスクやスピーカーでは、傷の目立ちにくさや耐久性が重要視されるため、多く採用されています。

2. 建材・DIYでの使用

建材や装飾材としても広く使われており、ビルの外装材や窓枠、装飾パネルなどでは軽量性とヘアライン加工による美しい外観となります。DIY分野ではヘアライン加工済みの素材を使用することで、手軽に高級感を持たせることが可能です。アルミの傷が目立った場合には、紙やすりを使用して手作業で磨き復元することもできます。

アルミヘアライン加工の原理

原理は、研磨工具や材料を一定方向に動かしてアルミ表面に細かな直線模様を付ける仕組みに基づいています。アルミ素材に微細な凹凸によって、光の反射を調整してつや消しの外観となります。このように、アルミヘアライン加工は物理的な研磨作業を基盤にしながら、その結果として機能的かつ美しい外観をもたらす技術です。

1. 使用工具と加工方法

研磨に使用される工具や素材には、紙やすり、研磨ベルト、研磨クロスなどがあり、各番手で模様の深さや質感を調整することが可能です。主に機械加工や手作業でアルミ表面にヘアライン模様を施します。これらの方法により、製品の用途やデザインに応じたヘアライン模様を作り出すことができます。

2. 加工の特性と品質管理

一方、加工後の模様は加工方向に影響されやすく、直線的なラインが際立つ仕上がりとなります。加工中の圧力や動作の速度を調整することで、模様の均一性や見た目の美しさ確保が可能です。

アルミヘアライン加工の種類

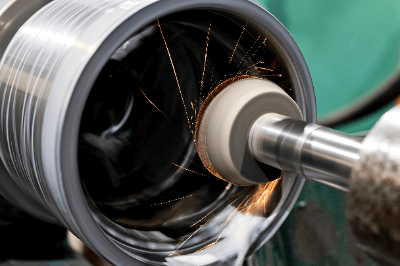

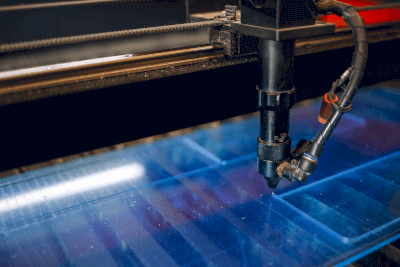

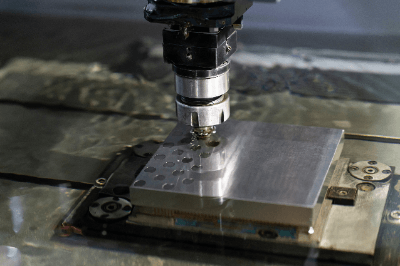

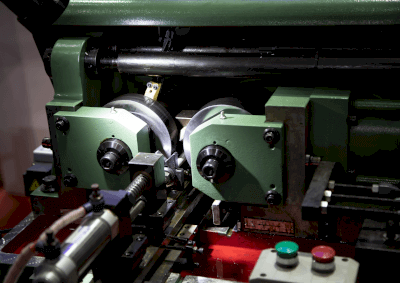

1. 機械加工

機械加工は、旋盤やベルト研磨機、ヘアライン加工機などの機械設備を使用する方法です。旋盤ではアルミ素材を回転させ、研磨工具を接触させて模様を形成します。ベルト研磨機では砥粒を付着させた研磨ベルトを回転させ、アルミ表面に一定方向のラインを施します。この研磨ベルトにはJIS規格で定められた番手があり、P220からP2500までの粒度が選択可能です。

粗粒の番手で加工すると深いラインが形成され、細粒では繊細な模様が得られます。機械加工は大量生産に適しており、均一な仕上がりが期待できます。

2. 手作業加工

手作業加工では、紙やすりや研磨クロスを使用してアルミ表面を一定方向に磨き、ヘアライン模様にします。

使用する紙やすりの番手は、P600からP1200程度が一般的です。手作業のメリットは、細部の調整が可能でDIYや少量生産、あるいは一点物の装飾品に多く使用されます。ただし、作業に手間がかかるため、コストが高くなる傾向があります。

アルミヘアライン加工のその他情報

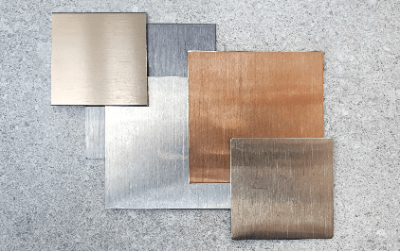

1. アルミヘアライン加工による外観の種類

スクラッチヘアライン

意図的にヘアラインを短い線にして加工を行います。よりつや消しの質感が強まり、落ち着いたトーンの外観が表現できます。

ヘアライン・クロス

ヘアラインをクロス状にデザインし、意匠性を高めた加工方法です。交差したヘアラインが各々の角度で光を反射させ、表面に高級感をもたらします。

デザインヘアライン

ヘアラインを織物状にデザインして加工する方法です。編んだ繊維のような模様を表現することが可能で、金属上に柔和なイメージを付与できます。

2. 加工後の表面処理

ヘアライン加工後には、表面の耐久性や装飾性を向上させるための処理が行われることがあります。その一例が陽極酸化処理 (アルマイト) です。この処理により、ヘアライン模様を維持しながら耐食性を向上させ、染色によるカラーバリエーションも追加できます。また、汚れや傷に対する耐性も向上し、長期間美しい外観を保つことが可能です。

3. ヘアライン加工の応用例

ヘアライン加工は、アルミ以外の金属にも可能ですが、アルミ特有の軽さや加工性との相乗効果で特に人気があります。DIYでは、加工機や紙やすりを使って独自の模様を施すことができるため、オリジナル性の高い製品づくりに適しています。また、傷がついた場合でも、紙やすりで磨き直すことでヘアライン模様を復元可能です。この柔軟性が、アルミヘアライン加工のさらなる普及を後押ししています。