配管用鋼管とは

配管用鋼管 (英: Steel Pipes for Piping) とは、さまざまな鋼管 (金属製パイプ) の中でも主に流体輸送のための鋼管です。

配管とは、流体を使用する機器間を連絡するための流路として、管 (パイプ) で各機器を連結することです。この配管に使用される鋼管を「配管用鋼管」と呼びます。

配管用鋼管は、火力・原子力発電所や石油化学工場などさまざまな工場で敷設され、さまざまな流体を輸送・分配しています。また、身近な生活環境でも、ガス・水や蒸気を供給するために、鋼管は重要な役割を担っています。

配管用鋼管の使用用途

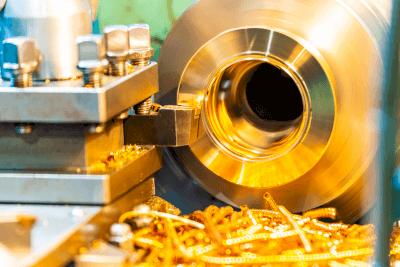

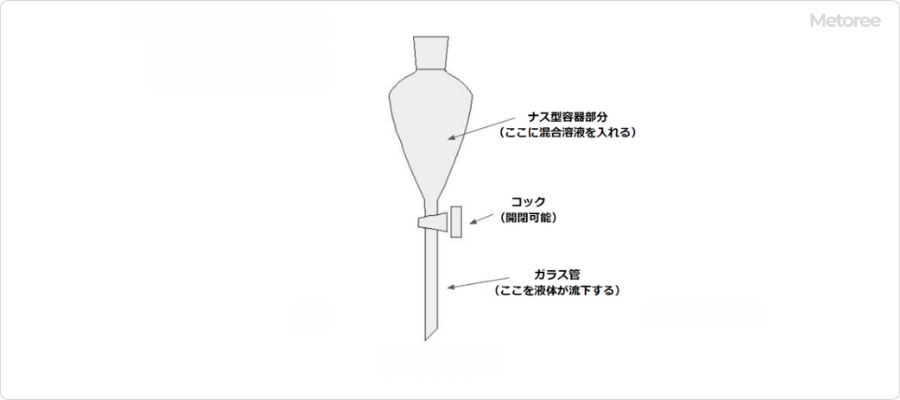

図1. 配管用鋼管の使用例

下記は、配管用鋼管の代表的な使用例です。

1. 水配管

空調用、排水用水の水配管として使用される配管用鋼管は、一般的にJIS G3442 水配管用亜鉛めっき鋼管 (SGPW) などを使用します。溶融亜鉛めっきを施し、防錆 (保護皮膜作用) と防食 (犠牲的防食作用) に優れています。

- 保護皮膜作用

亜鉛めっき表面の亜鉛酸化皮膜が、空気・水が浸透し難く安定していて、錆が発生し難くする作用 - 犠牲的防食作用

亜鉛めっきにが傷つき、鉄が露出しても傷の周囲の亜鉛が鉄より先に溶け出し、電気化学的に保護し鉄を腐食させない作用

2. 高温・高圧流体用配管

高温・高圧の蒸気、高圧のガスなどの配管は、高温・高圧に対応した鋼管を使用します。例えば、JIS G3454 圧力配管用鋼管 (STPG)、JIS G3455 高圧配管用炭素鋼管 (STS)、JIS G3456 高温配管用炭素鋼管 (STPT)、JIS G3458 配管用合金鋼鋼管などを使用します。

耐腐食性が必要な場合は、JIS G3459 配管用ステンレス鋼鋼管も使用されます。

3. 消火設備、工業用水用配管

消火水や工業用水用鋼管は、流体の温度も圧力も高くない場合、JIS G3452 配管用炭素鋼鋼管 (SGP) などを使用します。設備の機能上で防錆が必要なため、SGP-W (白管) という亜鉛めっきを施した鋼管を使用します。

なお、工業用水とは、製造業、電気供給業、ガス供給業および熱供給業などで使用する水 (水力発電用、飲用を除く) のことです。流体の圧力が高い場合は、JIS G3454 などを使用します。

配管用鋼管の原理

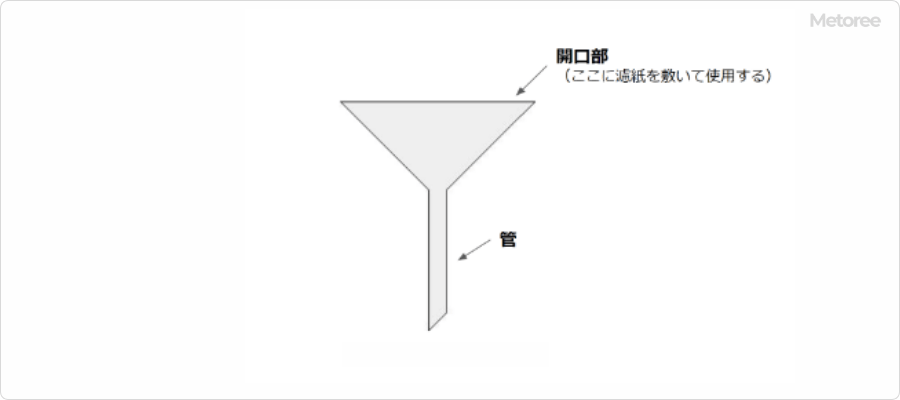

1. 寸法

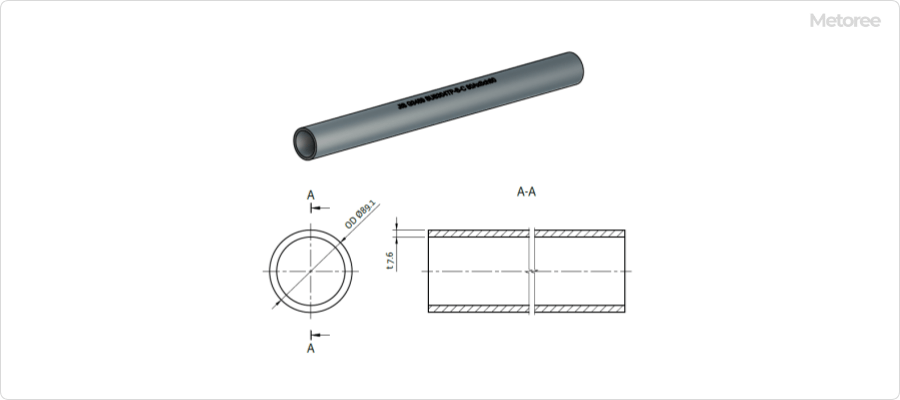

図2. 配管用鋼管の寸法

呼び径と呼び厚さ (スケジュール番号 Sch) は、流体の温度・圧力および流量によって選定します。スケジュール番号は、使用流体の圧力P と 配管の許容応力S によって肉厚を体系化したもので、以下記式で使用するスケジュール番号を求められます。

スケジュール番号 (Sch) = (P/S) x 10

P: 設計圧力 (kg/cm2)

S: 設計温度におけるパイプ材料の許容応力 (kg/mm2)

鋼管の実寸法は、管の外径 (OD) は呼び径、管の肉厚 (t) は呼び厚さからです。

2. 製造方法

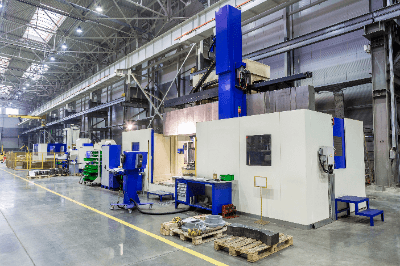

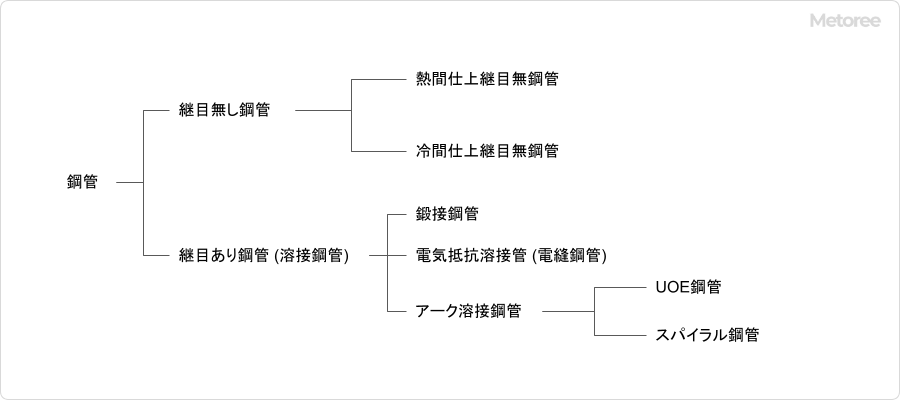

図3. 配管用鋼管の製造方法

配管用鋼管は、管の構造により「継目あり」と「継目無し」があり、それぞれに上図のような製造方法があります。

配管用鋼管の種類

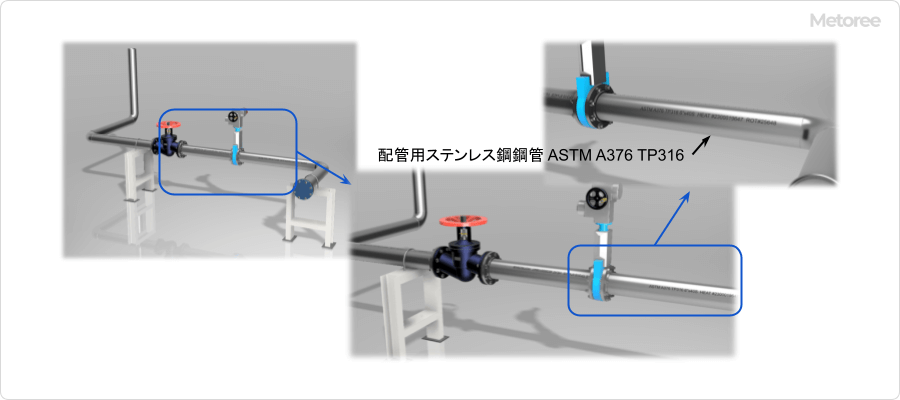

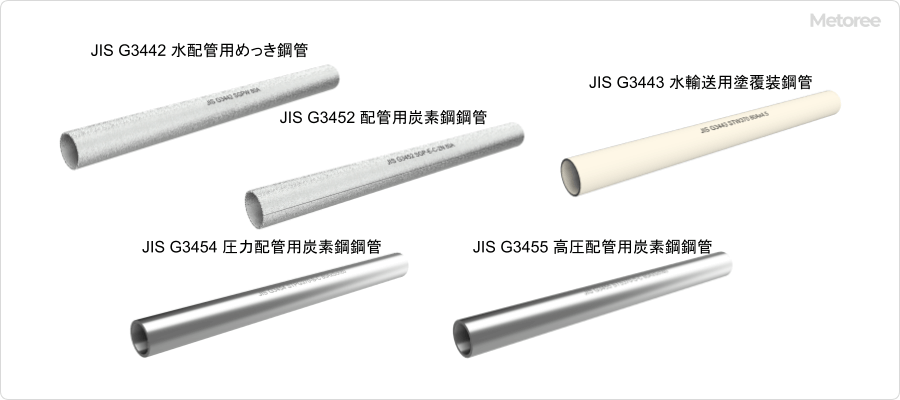

図4. 配管用鋼管の種類 (1)

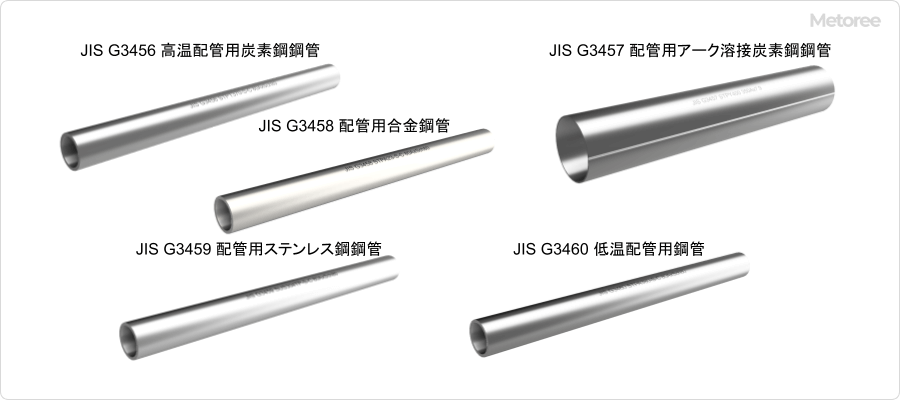

図5. 配管用鋼管の種類 (2)

配管用鋼管の種類は、主に用途や材質により種類が分類されています。

1. 流体の種類による分類

配管用鋼管は、流体の種類 (特に水用) に特化した水用配管や流体の温度・圧力に応じた高温・高圧用配管があります。

2. 材質による分類

配管用鋼管は、主に下記3つの材質があります。

炭素鋼

炭素鋼は、主成分の鉄に炭素を添加した鋼材です。コストが安いため、水やガス、空気、油、蒸気など多くの汎用的用途に使用します。

合金鋼

合金鋼は、炭素鋼にクロム、ニッケル、モリブデン、マンガン、バナジウムなどの元素を添加した鋼材です。この鋼材は引張強度が高く、高温・高圧の流体配管に使用します。

ステンレス鋼

ステンレス鋼は、主にクロム・ニッケル系のオーステナイト系ステンレス鋼が使用されています。耐食性に優れ、温度変化による強度低下が起こり難く、溶接性も優れているため、薬品や腐食性ガスなどの流体配管に使用します。

3. 用途による分類

ボイラ・熱交換器用、加熱炉など、用途に特化した配管用鋼管があります。

配管用鋼管のその他情報

規格

配管用鋼管が規定されたJIS規格は以下の通りで、JIS規格以外に多く使用される代表的な規格は、ISO、ASTM、DIN規格などがあります。

- ISO

国際標準化機構 International Organization for Standardization - ASTM

米国試験材料協会 American Society for Testing and Materials - DIN

ドイツ工業規格 Deutsche Industrie-Norm

参考文献

https://haikanko.net/types-and-usage-of-iron-pipe-commonly-used