逆浸透膜浄水器とは

逆浸透膜浄水器とは、水分子のみを通すことができる半透膜を使用した浄水器のことです。

別名RO (Reverse Osmosis) 浄水器も呼ばれています。半透膜は2ナノメートル以下という非常に微細な孔径が存在し、通常の浄水フィルター (中空糸膜・活性炭など) では除去できない物質 (ミネラル、細菌、ウイルス、トリハロメタン、塩素、環境汚染物質、重金属、放射性物質など)の除去も可能です。

逆浸透膜浄水器は、逆浸透現象を利用します。逆浸透現象は、水溶液 (原水) 側に圧力を加えて、半透膜を介して水分子を移動させることにより、純度100%に限りなく近い純水を作り出すことが可能です。作り出された純水は、ミネラル分 (カルシウム、マグネシウム、無機塩類など) を含んでいないため、いわゆる「超」軟水に該当します。

逆浸透膜浄水器の使用用途

逆浸透膜浄水器は、飲料水確保のための海水の淡水化が目的で開発されましたが、その後「宇宙空間において生活排水を飲料水に再利用する」「実験用、医療用水としての高純度純水」「災害時における飲料水確保」「硬水の軟水化」など、さまざまな目的で使用されています。

特に医療業界では、透析における水処理装置として逆浸透膜浄水器に用いられている技術が応用されており、必須の技術です。2011年東日本大震災後の福島第一原子力発電所事故により、東京都金町浄水場など首都圏の水道水から基準値以上の放射性物質が検出されています。

それがきっかけで、水道水から放射性物質を除去することができる逆浸透膜浄水器が注目されるようになりました。

逆浸透膜浄水器の原理

図1. 逆浸透膜浄水器の原理

逆浸透膜浄水器には、一定の大きさ以下の分子やイオンしか通さない半透膜を使用します。半透膜の材質として、再生セルロース、アセチルセルロース、ポリアクリロニトリル等が用いられています。浸透現象は、半透膜を隔てた片方に高濃度水溶液 (不純水) 、もう片方に低濃度水溶液 (純水) が存在する場合、水分子が半透膜を介して、低濃度水溶液 (純水) 側から高濃度水溶液側へ移動する現象です。

一方、逆浸透現象では、高濃度水溶液側に圧力を加えることによって、高濃度水溶液側の水分子が半透膜を介して低濃度水溶液 (純水) の方に移動するという現象で、逆浸透膜浄水器はこの原理を用いています。逆浸透膜浄水器では、一般的に原水となる不純物を含む水を100%純水にすることができず、生産できる純水の約2倍量の廃棄水が発生します。

また、海水のように不純物を多く含む水溶液 (原水) を処理する場合は、逆浸透現象を起こすROモジュールに直接原水を通すと、半透膜はすぐに目詰まりを起こしてしまうため、原水中の不純物濃度、濁度に応じた前処理が必要です。さらに、前処理によっても除去できない不純物 (イオンなど) が高濃度の場合、水溶液側にかける圧力を高くする必要があり、その際にポンプを使用して加圧しなければなりません。

逆浸透膜浄水器のその他情報

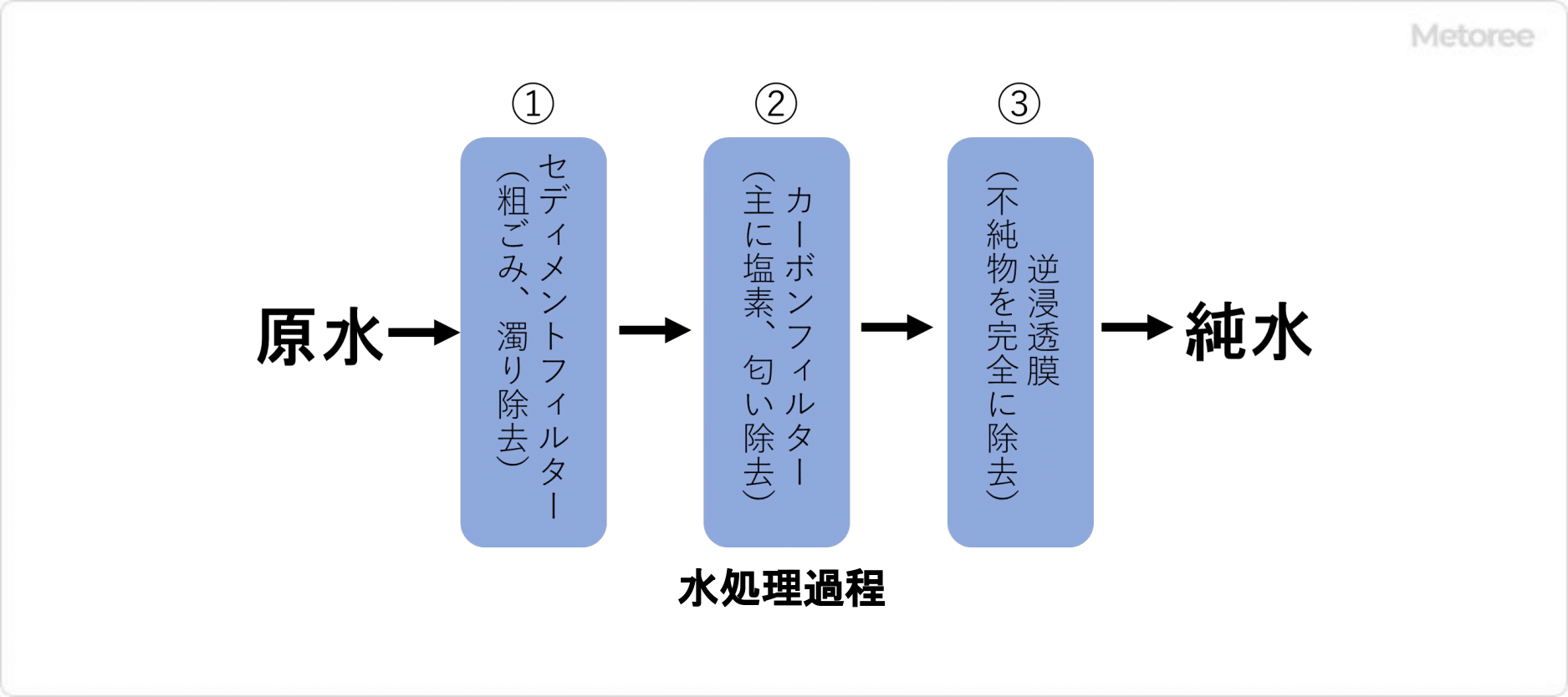

1. 家庭用逆浸透膜浄水器の水処理過程

図2. 家庭用逆浸透膜浄水器の水処理過程

家庭用逆浸透膜浄水器の場合、まず原水はセディメントフィルターに通します。セディメントフィルターの孔径は通常約1~5μmです。次に、処理水は活性炭 (カーボン) フィルターに通し、カルキ (塩素) 、臭いを取り除きます。

通常、逆浸透現象で用いる半透膜はカルキ (塩素) に弱く、カルキ (塩素) 除去が必要です。そして、逆浸透膜モジュールに処理水を通し、逆浸透現象によって純水を作製します。

2. 逆浸透膜浄水器のメリットとデメリット

逆浸透膜浄水器は、「極めて高純度の純水を作る出すことが可能である」というメリットの反面、「原水を100%純水に変えることができない (廃棄水が発生する) 」「加圧 (ポンプ) が必要である」「原水の状態によって、適切な前処理をする必要がある」などのデメリットも存在します。

また、逆浸透膜浄水器は原理上、複雑なシステム構造となるため、他の浄水器に比較し高価です。そのため、使用目的を鑑み、どの程度の純度の純水が必要なのかを考慮し、純水製造装置を選定する必要性があります。

参考文献

https://www.hydropure.co.jp/

https://waterstand.jp/waterlife/water_filter_server/waterlife00103.html

https://www.verusaqua.co.jp/

https://www.hama-josui.com/wate/