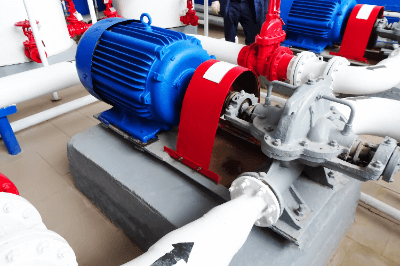

ラインポンプとは

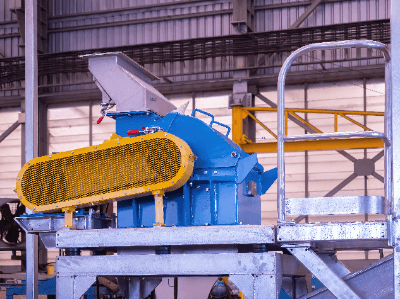

ラインポンプとは吸込口と吐出口が配管と一直線になっているポンプで、液体を直線的に移送するポンプです。

配管の途中に取り付けることで強制的な送液が可能であり、インラインポンプとも呼ばれます。また、液体を循環させることに適しているため循環ポンプとも呼ばれています。構造は比較的単純で、筐体のケーシング内に組み込まれたローターをモーターで回転させ、遠心力を利用して配管内の液体を移動させる仕組みです。

内部のローターを複数個組み合わせることで送液圧を高めることも可能です。配管内に取り付けられることから、小型軽量、最小限のスペースで設置できるよう設計されています。

ラインポンプの使用用途

ラインポンプは、様々な産業分野における給水ラインや循環ラインに組み込まれます。主な用途には下記のようなものがあります。

- 冷温水の循環 (エアコン冷却水、クーリングタワーの冷却水、温水暖房システム、熱源機器で作られる冷水や温水)

- ビル給水

- 上水道加圧

- 温水器からの給湯

- 井戸水の配水

- 工業用水加圧

- 各種機械セット

- 一般給水

- 産業排水

そのほか特殊な用途として、給水系配管内の洗浄のため配管に併設された閉ループ型循環洗浄システムに組み込まれて使われることもあります。

ラインポンプの原理

1. 概要

ラインポンプは、配管中に直接つなぎ込んで使用されるため、小型軽量であり、最小限の占有スペースでの設置が可能な構造です。

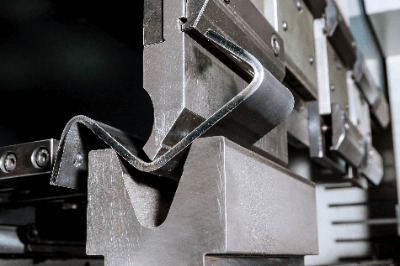

密閉されたケーシング内に羽根車 (ローター) が組み込まれており、このローターをモーターで回転させ、発生する遠心力を利用して液体を移送します。ローターと回転軸はケーシング内で液体に直接接触して動作します。ローターを二段、三段あるいは複数段重ねることで高い圧力での送液も可能です。羽根車にブロンズを用いたり、回転軸にステンレス軸を用いるなど、耐久性のある素材が用いられるなどの工夫がなされます。

2. ケーシング外の機構

ケーシング外では回転軸をモーターに接続しローターを回転させています。接続部分からの液漏れを防ぐため回転軸にはメカニカルシールが取り付けられています。

メカニカルシールは、セラミックとカーボンを材料として製造されている部品です。ばねにより圧着されて水の膜を作り出し、擦り合わさって回転します。メカニカルシールやローターは長時間の使用で劣化するため、定期的なメンテナンスが必要です。また、モーターの加熱劣化を防ぐため、モーターには、通常、サーマルスイッチが採用されます。

ラインポンプの種類

1. 基本情報

ラインポンプは様々なメーカーから販売されており、複数の種類があります。吐水量 (揚水量) は15L/minから140L/min程度が中心ですが、中には1200L/minのハイパワー製品もあります。揚程は、小型製品では2.0m程度のものもありますが、5.0m前後の製品も多く、強力なものでは50m程度です。屋内外での使用が可能な製品も多いですが、一部製品は屋内のみで使用可能であるため注意が必要です。

使用可能な水温・液温は、0℃~80℃、0℃~90℃、0℃~100℃などの範囲であることが主流です。ケーシングや羽根車素材には、鋳鉄、砲金などが用いられ、回転軸にはステンレスが使用されます。

2. 詳細仕様

ラインポンプは、各社製品によって独自の工夫が施されています。耐腐食性を持つ特殊素材が用いられた製品や、分解メンテナンスが容易な設計がなされている製品などがあります。例えば、バックプルアウト方式のポンプは、配管を外さず分解することができ、組立が容易です。

防爆モータータイプのラインポンプでは、引火性の液移送、防爆エリアでの使用が可能です。回転体露出部にプロテクタが取り付けられた製品は、より安全性が強化されています。低騒音志向の製品では、軸受けに低騒音のボールベアリングが使用されている場合があります。目的に合わせたものを選定することが必要です。

参考文献

https://facilities.blog.fc2.com/blog-entry-1187.html

https://pump.acquainc.com/archives/294