ダウンコンバータとは

ダウンコンバータとは、高い周波数の信号を低い周波数へ変換する装置のことです。

例えば、マイクロ波をミリ波へ変換して、従来からのミリ波用の計測装置を使えるようにできます。あるいは高解像度の映像を低解像度の映像へ変換するもダウンコンバータです。

ダウンコーバータによって、4K解像度の放送を従来の地上波デジタル放送用の受像機で表示させるようなことができます。

ダウンコンバータの使用用途

ダウンコンバータは、多くの技術分野で広範囲に使用されています。

1. 衛星通信

ダウンコンバータは、衛星通信で最も一般的に使用されます。衛星からの信号は非常に高い周波数で送信されるため、そのままでは多くの機器で扱うことができません。

ダウンコンバータはこれらの高周波数の信号を、より取り扱いやすい低周波数の信号に変換します。

2. テレビ・ラジオ放送

テレビやラジオの放送でも、ダウンコンバータは重要な役割を果たします。放送局から送信される信号は、一般的に高周波数で送信され、ダウンコンバータを通じて低周波数に変換し、視聴者や聴取者のデバイスで映像や音声になるようにします。

3. モバイル通信

モバイル通信でも、ダウンコンバータは不可欠です。携帯電話に使われる電波は高周波数で、これを携帯電話が理解できるように低周波数に変換する必要があります。これにより、音声通話、テキストメッセージ、インターネット接続などのモバイル通信サービスが可能となります。

4. レーダーと無線測位システム

レーダーシステムや無線測位システムでは、ダウンコンバータが、送信された高周波数の信号を解析可能な低周波数の信号に変換します。これにより、航空機の位置や速度、天候の情報など、さまざまなデータを正確に取得可能になります。

5. 新世代と従来世代の互換性

テレビがアナログ放送からデジタル放送へ変更になった際に高解像度になり従来のモニターが使えなくなるのをダウンコンバータにより継続して使えるようにしています。

以上のように、ダウンコンバータは、日常生活から専門的な産業まで、あらゆる場面で信号処理に不可欠な役割を果たしています。

ダウンコンバータの原理

ダウンコンバータは、基本的に「混合器」や「ミキサー」とも呼ばれる電子デバイスであり、高周波数の信号をより取り扱いやすい低周波数に変換します。

1. 混合器の役割

混合器は、ダウンコンバータの中心となる部分で、2つの入力信号を受け取ります。その1つは受信信号 (高周波数) で、もう1つは局部発振器 (LO) からの信号です。

局部発振器は一定の周波数で発振するように設計されており、この振動が混合器で受信信号と「混合」されることで、新たな周波数の信号が生成されます。

2. 信号の変換

混合器で混合されると、元の高周波数信号と局部発振器からの信号との間で「差」が生じます。具体的には、2つの信号の周波数が相殺し合うことで、新たな信号が生成されます。

この新たな信号は、「差分周波数」または「中間周波数: IF」と呼ばれ、元の高周波数よりもはるかに低い周波数になります。

3. 信号のフィルタリング

中間周波数 (IF) に変換された信号は、次にフィルタに送られます。このフィルタは、新たに生成された信号から不要な成分やノイズを除去し、必要な情報だけを残します。

これにより、新たな信号は元の情報を保持しながらも、より扱いやすく、より安定した形で利用可能となります。このように、ダウンコンバータは高周波数の信号を取り扱いやすい形に変換し、情報を維持しながら効率的に信号を処理するのが役割です。

ダウンコンバータの種類

ダウンコンバータの種類は、以下のとおりです。

1. RFダウンコンバータ

RFダウンコンバータは最も一般的なタイプで、高周波数のRF信号を低周波数の信号に変換します。これは通信、放送、レーダーシステムなどに広く使用されています。

その機能は基本的に、高周波数の信号をより取り扱いやすい中間周波数に変換して、後続の信号処理システムで扱える形にします。

2. ブロックダウンコンバータ

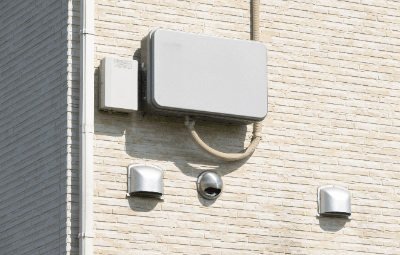

ブロックダウンコンバータは、主に衛星通信システムで使用されます。衛星から送られてくる非常に高い周波数の信号を、より取り扱いやすい周波数に変換します。

ブロックダウンコンバータは通常、パラボラアンテナの近くに取り付けられ、ダウンリンク信号の初期ステージでの周波数変換を担当します。

3. ダウンスキャンコンバータ

ダウンスキャンコンバータは、高解像度の映像信号を低解像度の映像信号へ変換する装置です。