振動解析ソフトとは

振動解析ソフトとは、解析する対象物に振動が作用した際に生じる現象をコンピュータ上で予測するために用いられるソフトウェアのことです。

物体にある一定の外力が作用すると、外力の大きさや方向に応じて変形が生じます。一般的に物体には変形量に応じて元の形に戻ろうとする力が生じ、物体の材料が持つ強度を超えた力が作用すると、塑性変形したり、破断してしまったりします。

一方で振動は、一定の外力ではなく、時間とともに変化する力として物体に作用するものです。特に波動というある周期で繰り返し作用することによって、物体に大きな外力が作用したかのような大きな変形や、破壊にまで至ってしまうこともあります。振動解析ソフトは、複雑な振動による現象をシミレーションするためのソフトウェアです。

振動解析ソフトの使用用途

振動解析ソフトは、振動の生じる様々な構造物で使用され、自動車や電気機器などの製造業はもちろん、地震による振動の影響をシミュレーションするために建築業界などでも用いられます。

構造物はそれぞれ固有振動数をもつため、加えられた振動と固有振動数が一致すれば、共振現象を引き起こしかねません。この共振によって振動が大きくなり、構造物の破損や破壊が生じるため、設計の段階で、シミュレーションなどを用いて、共振について確認する必要があります。振動解析ソフトは、このような現象の確認のために使用されます。

なお振動解析の機能は、線形動解析として構造解析ソフトに組み込まれています。また、音響振動解析ソフトと呼ばれる実験データを処理する装置もありますが、ここでは、シミュレーションソフトとしての振動解析ソフトについて説明します。

振動解析ソフトの原理

まず、振動解析の背骨となるのが、運動方程式です。ニュートンの第二法則として知られ「物体に働く合力は、その物体の質量に比例し、物体に加速度を与える」というものであり、数式ではF=maで表現されます。ここでFは外力、mは物体の質量、aは加速度です。

振動解析ソフトでは、実際の物体に即したバネ・マス系の F=ma+kx+c の方程式に、時間で変化する加速度や変位を用いて解析します。この時に用いられるのが微分・積分です。

振動解析ソフトでは、実際の物体の挙動を知るために、次のようなステップで解析します。まず物体を数式で表現するためのモデリングを行います。モデリングでは形だけでなく物質の情報、具体的には密度やヤング率なども入力します。次にモデリングした物体に運動方程式を適用しますが、その際には有限要素法、有限差分法、有限体積法などの数値解法が用いられます。数値解法を適用するための条件として、初期条件、境界条件なども必要です。

振動解析ソフトは以上の計算を行い、結果を出力することができます。

振動解析ソフトのその他情報

振動解析ソフトは通常、以下の3つの解析を行うことができます。

1. モーダル解析 (固有値解析)

モーダル解析は、解析対象が特定の周波数の振動によって、どのように振動するかを調べるものです。共振というたとえ小さな振動を受けた場合でも、対象物に大きな振動が生じて破壊にまで至ってしまう現象を知るために行います。解析で得られる結果は固有振動数や振動モードです。

2. 周波数応答解析

与えられた振動に対して、さまざまな振動周波数領域ごとの応答を調べるための解析です。この解析ではFFT (高速フーリエ変換) という計算が行われ、結果としてそれぞれの条件に応じた変位、速度、加速度、応力などを求めることができます。

3. 過度応答解析

過度応答解析は時刻歴応答解析とも呼ばれ、時間の経過による振動の変化を調べます。地震による建物の振動の状態の変化なども過度応答解析が適用された例です。解析結果では変位、速度、加速度、応力が得られます。

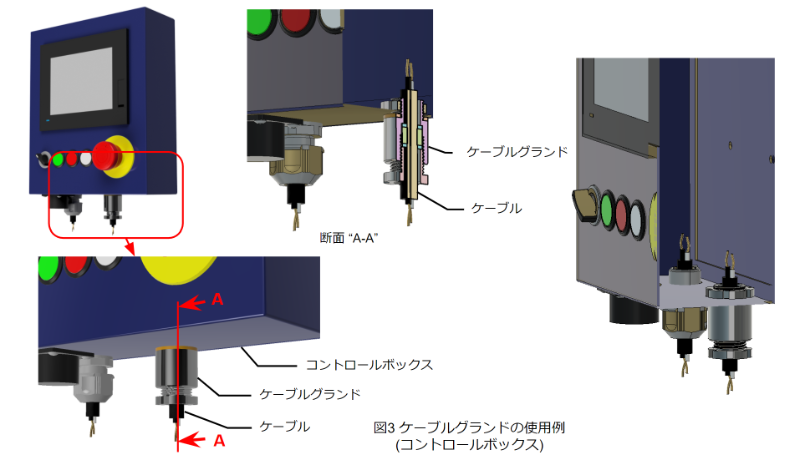

スプリングピンの選定例は下記を参照してください。

スプリングピンの選定例は下記を参照してください。