ダイヤモンドソーとは

ダイヤモンドソーとは、刃にダイヤモンドの砥粒が固着されている工具です。

衝撃や粉塵が少なく、複雑な形状や小型のもの、強度が低い脆い素材も切断できるため、幅広い用途に活躍しています。研究開発の現場では、高い精度と繊細な切断力を活かし、小型サンプルの切り出しに用いられています。また、大規模工事では、構造物の解体にも活用されています。

ソーの形状は、ワイヤー型やホイール型などさまざまです。用途に応じて使い分けられ、ワイヤーダイヤモンドソーは、狭い場所での切断や複雑な形状への対応に適しており、ホイールダイヤモンドソーは、一般的な切断作業に適しています。

ダイヤモンドソーの使用用途

ダイヤモンドソーは、その優れた切断力と精度から幅広い使用用途があり、セラミックス、ガラス、陶器、タイル、鉄筋コンクリートなど、硬質の材料を切断する際に活躍しています。研究開発から生産、解体まで、さまざまな分野で利用可能で、卓上型から大型サイズまでさまざまな種類が存在します。

切断対象物の大きさに合わせて、適切なダイヤモンドソーを選ぶことが大切です。ホイールを回転させることで、硬い対象物でも安全に滑らかな切断面の実現が可能です。

また、ワイヤーダイヤモンドソーは、固定した対象物にワイヤーを下ろして切断できるため、対象物に負荷をかけずに切断できます。脆い材質や硬度が異なる対象物も破損することなく切断可能です。

ダイヤモンドソーの原理

ダイヤモンドソーは、切断能力と精度の高さが特徴です。切断する刃の表面部分にダイヤモンドの砥粒が用いられており、硬質の対象物を加工する力を生み出しています。ダイヤモンドは非常に高い硬度を持っているため、その特性を活かした切断作業が可能です。

また、ダイヤモンドの砥粒の大きさや密度が異なることで、ワイヤーやホイールの性質も変化します。ワイヤー型では、往復運動を行いながら切断が可能です。一方、ホイール型では、回転運動を利用して切断が可能です。どちらも対象物に接触させることで、切断作業が可能な点で共通しています。

さらに、切断負荷を調節することで、切断速度のコントロールが可能です。そのため、さまざまな硬質の対象物に対して適切な負荷と速度で切断を行え、破損や不具合を防げます。

ダイヤモンドソーは、高い硬度のダイヤモンド砥粒と適切な切断負荷・速度の調節が重要であり、それぞれの要素が組み合わさることで、優れた切断能力と精度を実現しています。

ダイヤモンドソーの種類

ダイヤモンドソーには、主に「ワイヤーダイヤモンドソー」「ホイールダイヤモンドソー」「セグメントダイヤモンドソー」の3種類があります。

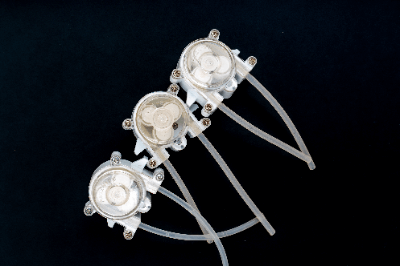

1. ワイヤーダイヤモンドソー

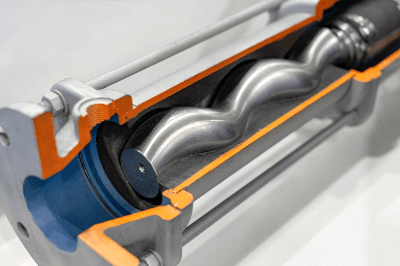

ワイヤーダイヤモンドソーは、切断部分にダイヤモンド砥粒が付着したワイヤーを使用しています。往復運動を利用して切断を行うため、狭い場所や複雑な形状の対象物に対しても効果的です。

また、対象物に負荷をかけずに切断可能で、脆い材質や硬度が異なる対象物にも使用できます。

2. ホイールダイヤモンドソー

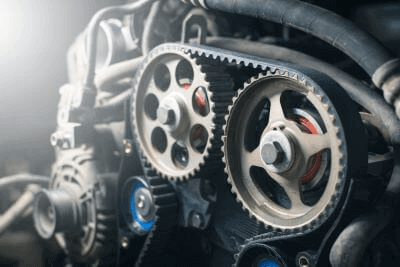

ホイールダイヤモンドソーは、切断部分にダイヤモンド砥粒が付着した円形のホイールを使用しています。回転運動を利用して切断を行うため、一般的な切断作業に適しています。また、滑らかな切断面を作ることが可能です。

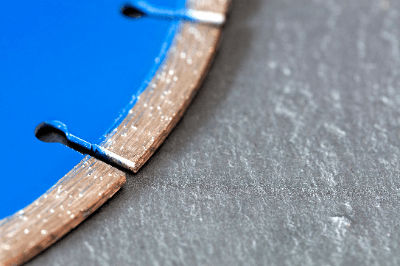

3. セグメントダイヤモンドソー

セグメントダイヤモンドソーは、切断部分にダイヤモンド砥粒が付着したセグメント状の刃を持っています。そのため、切断時の熱を効果的に放散させることが可能で、長時間の連続使用や高速切断に適しています。

また、セグメントの形状によって対象物の摩擦抵抗が低減され、効率的な切断作業が実現できます。

参考文献

http://www.musashino-denshi.co.jp/wire/

https://orist.jp/content/files/technicalsheet/20-06.pdf

https://www.newmetals.co.jp/cat04/cat0402/list.html